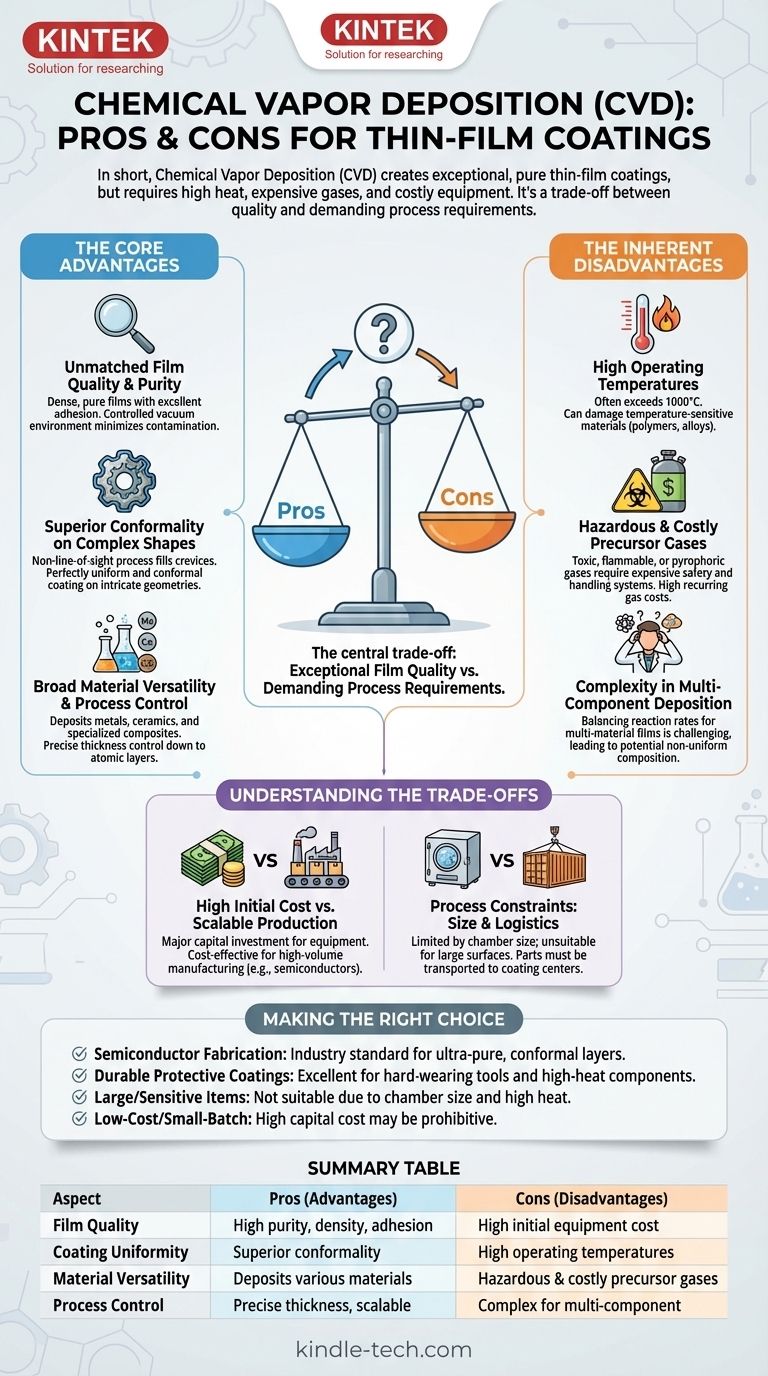

Коротко говоря, химическое осаждение из газовой фазы (CVD) — это превосходный метод получения исключительно чистых, однородных и долговечных тонкопленочных покрытий, даже на сложных поверхностях. Однако его преимущества уравновешиваются существенными недостатками, включая высокие рабочие температуры, которые могут повредить чувствительные материалы, использование потенциально опасных и дорогих прекурсорных газов, а также высокие первоначальные затраты на оборудование.

Основной компромисс CVD заключается в выборе между исключительным качеством пленки и сложными требованиями к процессу, которые он влечет за собой. Это золотой стандарт для применений, которые могут выдерживать высокую температуру и оправдывать инвестиции, но он непрактичен для чувствительных к температуре подложек или малобюджетных, мелкомасштабных операций.

Основные преимущества CVD

Химическое осаждение из газовой фазы — это не просто одна техника, а семейство процессов, основанных на мощном принципе: создание твердой пленки из атомов с использованием химических реакций из газовой фазы. Эта основа дает ему несколько явных преимуществ.

Непревзойденное качество и чистота пленки

CVD превосходно создает плотные, чистые пленки с отличной адгезией к подложке.

Поскольку в процессе используются высокоочищенные прекурсорные газы в контролируемой вакуумной среде, источники загрязнения минимизируются. Полученные пленки часто близки к своей теоретической плотности и обладают исключительной чистотой.

Превосходная конформность на сложных формах

Одним из наиболее значительных преимуществ CVD является его непрямой характер осаждения.

Представьте, что вы пытаетесь покрасить сложную деталь двигателя аэрозольным баллончиком (процесс прямого осаждения); вы неизбежно пропустите места в щелях и на обратной стороне. CVD, однако, больше похож на заполнение камеры паром, который равномерно конденсируется на каждой открытой поверхности.

Это позволяет наносить идеально однородное и конформное покрытие на сложные геометрии, внутри каналов и на компоненты неправильной формы — подвиг, невозможный для многих других методов осаждения.

Широкая универсальность материалов и контроль процесса

Химическая природа CVD делает его невероятно универсальным. Изменяя прекурсорные газы, операторы могут осаждать широкий спектр материалов, включая металлы, керамику и узкоспециализированные композиты.

Это позволяет точно настраивать свойства пленки для конкретных применений, таких как высокая твердость, коррозионная стойкость или специфические электрические характеристики. Процесс также обеспечивает точный контроль толщины пленки, вплоть до одного атомного слоя, что критически важно для производства полупроводников и передовой электроники.

Неотъемлемые недостатки CVD

Те же химические реакции, которые придают CVD его мощь, также создают его основные ограничения. Эти проблемы часто связаны с температурой, безопасностью материалов и сложностью процесса.

Высокие рабочие температуры

Традиционные процессы CVD часто требуют очень высоких температур, иногда превышающих 1000°C, для обеспечения необходимой тепловой энергии для разложения прекурсорных газов и инициирования химической реакции на поверхности подложки.

Эта высокая температура может повредить или разрушить чувствительные к температуре материалы, такие как полимеры или некоторые металлические сплавы, что серьезно ограничивает типы подложек, которые могут быть покрыты. Хотя существуют низкотемпературные варианты, такие как плазменно-усиленное CVD (PECVD), они вносят свой собственный набор сложностей.

Опасные и дорогостоящие прекурсорные газы

Газы, используемые в CVD, часто токсичны, легковоспламеняемы или пирофорны (воспламеняются при контакте с воздухом). Это требует сложных и дорогостоящих систем безопасности, обработки и очистки выхлопных газов, что увеличивает общую стоимость и сложность эксплуатации.

Кроме того, требуемые высокочистые специальные газы могут быть значительными постоянными расходами, особенно для передовых материалов.

Сложность многокомпонентного осаждения

Хотя CVD отлично подходит для осаждения отдельных материалов, создание пленок с несколькими компонентами (например, специфическими сплавами) может быть затруднительным.

Каждый прекурсорный газ имеет свою уникальную скорость реакции и характеристики осаждения. Совместное осаждение нескольких материалов требует идеального баланса этих переменных, что может быть серьезной проблемой химического инжиниринга, иногда приводящей к неоднородному составу.

Понимание компромиссов

Выбор CVD требует четкого понимания его практических и финансовых последствий. Решение редко касается хорошего или плохого, а скорее того, какой набор компромиссов соответствует целям вашего проекта.

Высокие первоначальные затраты против масштабируемого производства

Системы CVD представляют собой крупные капитальные вложения. Вакуумная камера, системы подачи газа, нагревательные элементы и оборудование безопасности дороги.

Однако для крупносерийного производства CVD может стать очень рентабельным. Высокие скорости осаждения, масштабируемость и высокая производительность означают, что стоимость единицы продукции может быть довольно низкой после первоначальных инвестиций, что делает его основным методом в таких отраслях, как производство полупроводников.

Ограничения процесса: размер и логистика

CVD ограничен физическим размером вакуумной камеры. Это делает его непрактичным для нанесения покрытий на очень большие поверхности.

Кроме того, процесс почти всегда выполняется в специализированном центре нанесения покрытий, что означает, что детали должны быть отправлены, разобраны на отдельные компоненты для нанесения покрытия, а затем собраны заново. Эти логистические накладные расходы подходят не для всех применений.

Правильный выбор для вашей цели

Конкретные требования вашего приложения должны быть основным руководством при принятии решения об использовании CVD.

- Если ваша основная цель — производство полупроводников: CVD является отраслевым стандартом, потому что его способность создавать ультрачистые, ультратонкие и идеально конформные слои не подлежит обсуждению.

- Если ваша основная цель — создание долговечных защитных покрытий: CVD — отличный выбор для покрытия износостойких инструментов или компонентов двигателя, которые могут выдерживать высокие температуры, поскольку он производит высокоадгезионные, плотные пленки.

- Если ваша основная цель — покрытие крупных предметов или термочувствительных материалов: Вам следует искать альтернативы, поскольку ограничения размера камеры CVD и требования к высокой температуре делают его неподходящим.

- Если ваша основная цель — недорогие исследования и разработки или мелкосерийное производство: Высокие капитальные затраты на систему CVD могут быть непомерными, и другие методы могут предложить лучшую окупаемость инвестиций.

В конечном счете, выбор технологии осаждения заключается в сопоставлении возможностей процесса с неоспоримыми требованиями вашего проекта.

Сводная таблица:

| Аспект | Плюсы (преимущества) | Минусы (недостатки) |

|---|---|---|

| Качество пленки | Высокая чистота, плотность и отличная адгезия | Высокая первоначальная стоимость оборудования |

| Однородность покрытия | Превосходная конформность на сложных формах | Высокие рабочие температуры |

| Универсальность материала | Осаждает различные материалы (металлы, керамика) | Опасные и дорогостоящие прекурсорные газы |

| Контроль процесса | Точный контроль толщины, масштабируемость для производства | Сложность для многокомпонентного осаждения |

Готовы получить превосходные тонкопленочные покрытия с точностью?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для всех ваших потребностей в химическом осаждении из газовой фазы. Независимо от того, занимаетесь ли вы производством полупроводников, созданием долговечных защитных покрытий или проведением передовых исследований материалов, наши решения обеспечивают исключительную чистоту, однородность и производительность, которые требуются вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области CVD может повысить эффективность вашего процесса и улучшить результаты по материалам.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах