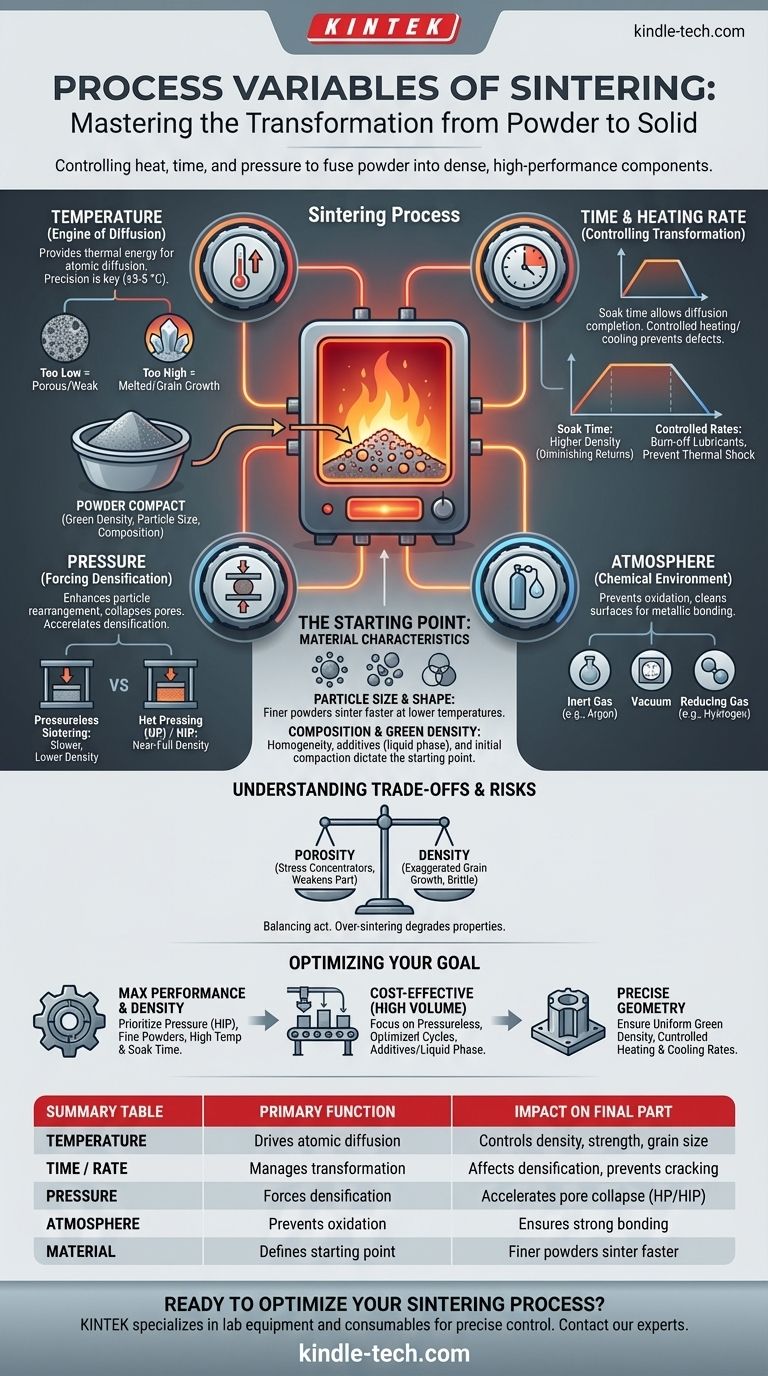

Основными технологическими параметрами спекания являются температура, время, давление и атмосфера печи. Эти внешние факторы влияют на внутренние переменные самого материала — а именно, размер его частиц, состав и начальную плотность спрессованного порошка. Умение управлять взаимодействием этих элементов определяет успех или неудачу процесса.

Спекание — это не один шаг, а контролируемая трансформация. Основная задача состоит в управлении теплом, временем и давлением для сплавления рыхлого порошка в плотный, твердый объект, где каждая переменная напрямую влияет на конечную прочность, пористость и структурную целостность материала.

Основные столпы спекания

Процесс спекания можно рассматривать как рецепт, где каждый ингредиент и инструкция должны быть точными. Основные переменные, которыми вы управляете, связаны с циклом печи и средой внутри нее.

Температура: Двигатель диффузии

Температура является наиболее критической переменной в спекании. Она обеспечивает тепловую энергию, необходимую для диффузии атомов через границы отдельных частиц, заставляя их связываться и сливаться.

Если температура слишком низкая, диффузия будет недостаточной, что приведет к получению пористого и слабого изделия. Если она слишком высокая, материал может расплавиться или произойдет чрезмерный рост зерен, что также ухудшает механические свойства. Точность имеет первостепенное значение, часто требуя контроля в пределах ±3-5 °C от заданной цели.

Время и скорость нагрева: Управление трансформацией

Общее время, в течение которого материал находится при пиковой температуре спекания (известное как «время выдержки»), позволяет завершиться процессу диффузии. Более длительное время, как правило, приводит к увеличению плотности, но с уменьшающейся отдачей.

Скорость нагрева (насколько быстро вы достигаете пиковой температуры) и скорость охлаждения также имеют решающее значение. Необходим контролируемый подъем для выжигания любых смазок с этапа прессования и удаления поверхностных оксидов. Контролируемое охлаждение предотвращает термический шок и растрескивание.

Давление: Принудительное уплотнение

Хотя многие изделия спекаются без внешнего давления («безпрессовое спекание»), приложение давления во время цикла нагрева значительно ускоряет уплотнение.

Давление способствует перегруппировке частиц, более эффективно схлопывает поры и может обеспечить почти полную плотность. Это принцип, лежащий в основе таких процессов, как горячее прессование (ГП) и горячее изостатическое прессование (ГИП).

Атмосфера: Химическая среда

Спекание почти никогда не проводится на открытом воздухе. Атмосфера печи — это контролируемая переменная, используемая для предотвращения окисления и, в некоторых случаях, для активной очистки поверхностей частиц.

Обычные атмосферы включают инертные газы (например, аргон), вакуум или восстановительные газы (например, водород). Правильная атмосфера гарантирует, что поверхности частиц чисты, что позволяет образовываться прочным металлическим связям.

Отправная точка: Характеристики материала

Указанные выше технологические параметры действуют на порошок, с которого вы начинаете. Начальное состояние этого материала определяет, как он будет реагировать на тепло и давление.

Размер и форма частиц

Меньшие частицы имеют большее отношение площади поверхности к объему, что создает большую движущую силу для спекания. Следовательно, более мелкие порошки обычно спекаются при более низких температурах и с более высокой скоростью, способствуя лучшему уплотнению.

Состав и «зеленая» плотность

Химический состав порошка имеет фундаментальное значение. Однородное смешивание имеет решающее значение. Могут использоваться добавки, такие как связующие вещества или элементы, которые образуют жидкую фазу во время нагрева (спекание с жидкой фазой), для ускорения уплотнения, позволяя частицам легче перегруппировываться.

«Зеленая» плотность — плотность изделия после первоначального прессования, но до нагрева — это стартовая линия для процесса спекания. Более высокая «зеленая» плотность означает, что остается меньше пустого пространства, которое нужно устранить, что облегчает получение полностью плотного конечного изделия.

Понимание компромиссов и рисков

Оптимизация переменных спекания — это балансирование. Чрезмерное усиление одного параметра часто приводит к непреднамеренным последствиям.

Баланс между пористостью и плотностью

Основная цель спекания — устранить пористость. Однако неполное спекание оставляет остаточные поры, которые действуют как концентраторы напряжений, ослабляя деталь.

И наоборот, «переспекание» при чрезмерно высоких температурах или слишком долго может вызвать преувеличенный рост зерен. Хотя деталь может быть плотной, эти крупные зерна могут сделать материал хрупким.

Контроль свойств материала

Конечная микроструктура материала, которая определяет его прочность, твердость и вязкость, является прямым результатом цикла спекания. Неправильные параметры приведут к получению детали, которая не соответствует техническим требованиям, даже если она выглядит правильно с точки зрения размеров.

Экономические и экологические ограничения

Оборудование для спекания представляет собой значительные капитальные вложения. Процессы, требующие экстремальных температур, длительного времени цикла или высокого давления, более дороги в эксплуатации.

Кроме того, высокотемпературная обработка может приводить к выбросам, и производители должны соблюдать экологические нормы. Эти правила могут ограничивать выбор процессов и влиять на производственные затраты.

Оптимизация спекания для вашей цели

Выбор технологических параметров должен определяться конечной целью вашего компонента.

- Если ваш основной фокус — максимальная плотность и производительность: Отдавайте предпочтение методам с использованием давления, таким как ГИП, используйте мелкие, высокочистые порошки и оптимизируйте для более высоких температур и достаточного времени выдержки.

- Если ваш основной фокус — экономическая эффективность для крупносерийного производства: Сосредоточьтесь на безпрессовом спекании с оптимизированными циклами нагрева и рассмотрите возможность использования добавок или спекания с жидкой фазой для снижения требуемых температур и времени.

- Если ваш основной фокус — достижение точных геометрических форм: Уделяйте пристальное внимание достижению высокой и однородной «зеленой» плотности и внедряйте тщательно контролируемые скорости нагрева и охлаждения для минимизации искажений и коробления.

Освоение этих переменных превращает искусство спекания в точную и воспроизводимую науку.

Сводная таблица:

| Технологический параметр | Основная функция | Влияние на конечную деталь |

|---|---|---|

| Температура | Обеспечивает атомную диффузию для связывания частиц | Контролирует плотность; слишком низкая = слабость/пористость, слишком высокая = плавление/рост зерен |

| Время / Скорость нагрева | Управляет трансформацией и выжиганием смазки | Влияет на уплотнение и предотвращает термический шок/растрескивание |

| Давление | Принудительное перераспределение частиц и схлопывание пор | Ускоряет уплотнение; ключ к процессам ГП/ГИП |

| Атмосфера | Предотвращает окисление и очищает поверхности частиц | Обеспечивает образование прочных металлических связей (используется H2, Ar, вакуум) |

| Материал (Размер частиц, Состав) | Определяет отправную точку для процесса спекания | Более мелкие порошки спекаются быстрее; добавки могут обеспечить спекание с жидкой фазой |

Готовы оптимизировать свой процесс спекания?

Достижение идеального баланса температуры, времени, давления и атмосферы имеет решающее значение для производства высокоэффективных, плотных компонентов. Правильное лабораторное оборудование необходимо для точного контроля и воспроизводимых результатов.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая все ваши потребности в лабораторном спекании. Мы предоставляем надежные печи и системы контроля атмосферы, необходимые для овладения этими переменными и достижения ваших материаловедческих целей — будь то максимальная плотность, экономичное производство или точная геометрия.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс спекания.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Можно ли паять чугун? Низкотемпературное решение для соединения без трещин

- Какова максимальная температура муфельной печи? От 1100°C до 1700°C+ для ваших лабораторных нужд

- Является ли муфельная печь духовкой? Руководство по высокотемпературному и низкотемпературному нагреву

- Как пользоваться муфельной печью? Освойте пошаговый процесс для безопасных и точных результатов

- Каково применение муфельной печи в лаборатории? Незаменима для высокотемпературного анализа и обработки материалов