По своей сути, химическое осаждение из паровой фазы (CVD) — это процесс, при котором на поверхности атом за атомом формируется высокочистая тонкая твердая пленка. Он работает путем введения специфических газов-прекурсоров в реакционную камеру, содержащую подложку. Путем точного контроля таких условий, как температура и давление, эти газы вступают в реакцию и разлагаются, заставляя желаемый материал «оседать» на подложке, образуя новый твердый слой.

Задача современного производства — создание материалов с точностью до атомного уровня. CVD решает эту проблему, преобразуя химические вещества газовой фазы в исключительно чистые и однородные твердые пленки. Ключ к успеху — понимание того, что каждый параметр — от температуры до расхода газа — является рычагом, который напрямую контролирует конечные свойства материала.

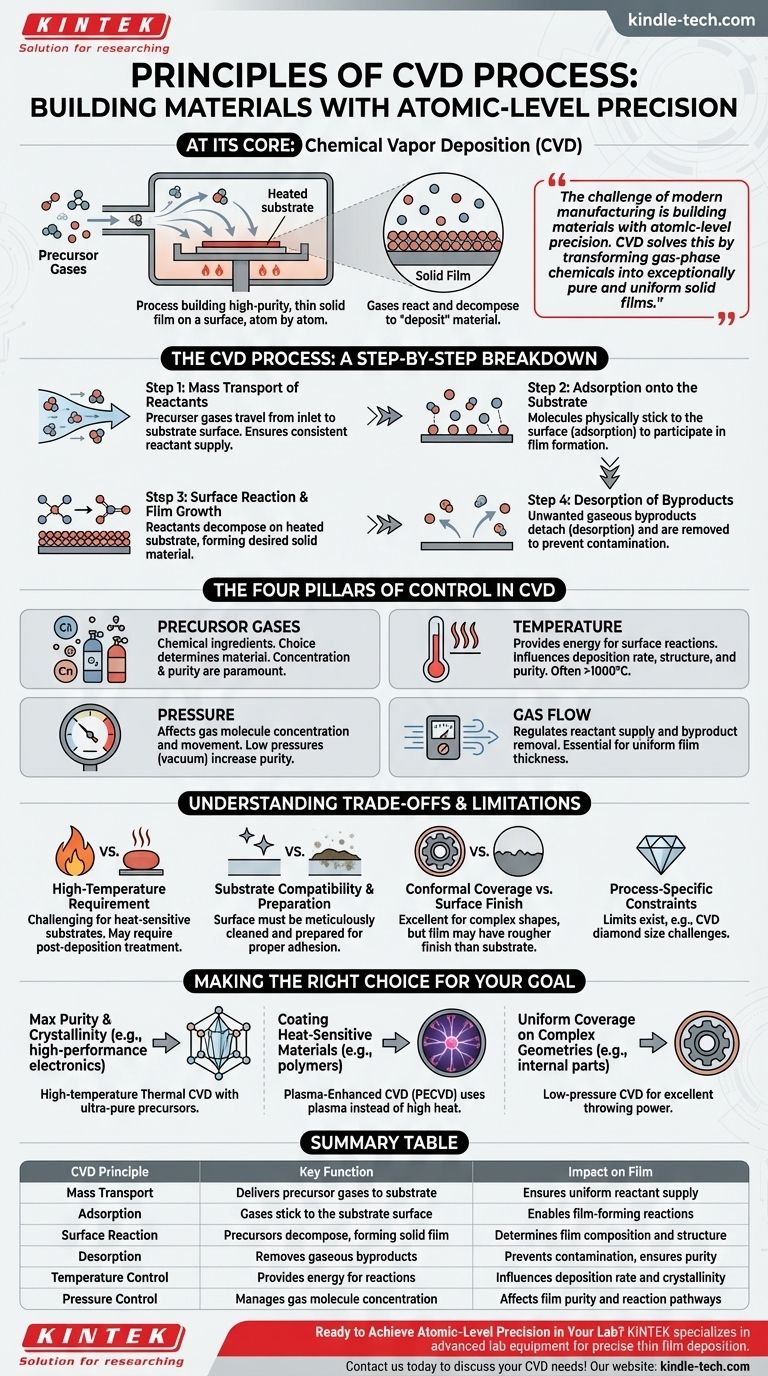

Процесс CVD: Пошаговое описание

CVD — это не однократное событие, а последовательность физических и химических стадий. Для успешного осаждения необходимо тщательно управлять каждым этапом.

Этап 1: Массоперенос реагентов

Сначала в реакционную камеру вводятся газы-прекурсоры. Они должны пройти от входа газа к поверхности подложки. Этот поток регулируется для обеспечения постоянной и равномерной подачи реагентов по всей поверхности подложки.

Этап 2: Адсорбция на подложке

Как только молекулы газа достигают подложки, они должны физически прилипнуть к поверхности. Этот процесс известен как адсорбция. Этот этап имеет решающее значение, поскольку только адсорбированные молекулы могут участвовать в реакции образования пленки.

Этап 3: Поверхностная реакция и рост пленки

При адсорбции реагентов на нагретой подложке происходят химические реакции. Эти реакции разлагают молекулы прекурсоров, оставляя желаемый твердый материал, который связывается с подложкой и начинает формировать пленку. Это сердце процесса осаждения.

Этап 4: Десорбция побочных продуктов

Химические реакции, формирующие пленку, также создают нежелательные газообразные побочные продукты. Эти побочные продукты должны отделиться от поверхности (десорбция) и быть унесены потоком газа, чтобы не загрязнять растущую пленку.

Четыре столпа управления в CVD

Качество, толщина и свойства конечной пленки не случайны. Они являются прямым результатом контроля четырех основных параметров.

Газы-прекурсоры

Это химические ингредиенты для пленки. Выбор прекурсоров определяет материал, который осаждается (например, графен, алмаз, нитрид кремния). Их концентрация и чистота имеют первостепенное значение для получения высококачественного результата.

Температура

Температура обеспечивает энергию, необходимую для протекания химических реакций на поверхности подложки. Это часто самый критический параметр, влияющий на скорость осаждения, структуру пленки (кристаллическую или аморфную) и чистоту. Температура часто может превышать 1000°C.

Давление

Давление в реакционной камере влияет на концентрацию молекул газа и их движение. Более низкие давления (вакуумные условия) часто используются для повышения чистоты пленки путем удаления нежелательных атмосферных газов и контроля путей реакции.

Расход газа

Скорость и схема потока газа обеспечивают постоянную подачу свежих прекурсоров к подложке и эффективное удаление отработанных побочных продуктов. Правильная конструкция потока необходима для достижения пленки с равномерной толщиной на большой площади.

Понимание компромиссов и ограничений

Хотя CVD является мощным инструментом, он не лишен проблем. Понимание его ограничений является ключом к его эффективному использованию.

Требование высокой температуры

Многие процессы CVD проводятся при чрезвычайно высоких температурах. Это может быть проблемой для подложек, которые не выдерживают нагрева. Например, для нанесения покрытия на закаленный стальной инструмент может потребоваться его повторная термообработка после осаждения для восстановления твердости.

Совместимость и подготовка подложки

Подложка не является пассивным наблюдателем. Ее поверхность должна быть тщательно очищена и подготовлена, чтобы обеспечить надлежащее прилипание и равномерный рост пленки. Любые примеси, такие как остаточный кислород или влага, должны быть удалены до начала осаждения.

Конформное покрытие против качества поверхности

Основным преимуществом CVD является его способность создавать высококонформные покрытия, что означает, что он может равномерно покрывать сложные формы, глубокие отверстия и внутренние стенки. Однако результирующая пленка иногда может иметь несколько более шероховатую поверхность, чем исходная подложка.

Ограничения, специфичные для процесса

Некоторые области применения CVD имеют присущие им пределы. Например, хотя CVD может производить исключительно чистые синтетические алмазы, в настоящее время процесс сталкивается с трудностями при выращивании монокристаллов размером более нескольких каратов.

Выбор правильного варианта для вашей цели

Оптимальный подход CVD полностью зависит от желаемого результата. Параметры процесса настраиваются для удовлетворения конкретных требований применения.

- Если ваш основной фокус — максимальная чистота и кристалличность (например, высокопроизводительная электроника): Вы, вероятно, будете использовать высокотемпературный термический процесс CVD с ультрачистыми прекурсорами и строгой очисткой подложки.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы (например, полимеры или некоторые металлы): Плазменно-усиленное CVD (PECVD), которое использует плазму вместо высокого тепла для инициирования реакций, является необходимым выбором.

- Если ваш основной фокус — равномерное покрытие сложных геометрий (например, покрытие внутренних деталей): Превосходная проникающая способность процесса CVD при низком давлении является ключевым преимуществом, которое другие методы не могут легко повторить.

В конечном счете, овладение CVD — это овладение взаимодействием его управляющих параметров для создания точного материала, который вам нужен.

Сводная таблица:

| Принцип CVD | Ключевая функция | Влияние на пленку |

|---|---|---|

| Массоперенос | Доставка газов-прекурсоров к подложке | Обеспечивает равномерную подачу реагентов |

| Адсорбция | Газы прилипают к поверхности подложки | Обеспечивает реакции образования пленки |

| Поверхностная реакция | Прекурсоры разлагаются, образуя твердую пленку | Определяет состав и структуру пленки |

| Десорбция | Удаление газообразных побочных продуктов | Предотвращает загрязнение, обеспечивает чистоту |

| Контроль температуры | Обеспечивает энергию для реакций | Влияет на скорость осаждения и кристалличность |

| Контроль давления | Управляет концентрацией молекул газа | Влияет на чистоту пленки и пути реакции |

Готовы достичь точности на атомном уровне в вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного осаждения тонких пленок. Независимо от того, работаете ли вы с высокотемпературным термическим CVD или плазменно-усиленными процессами для чувствительных материалов, наши решения обеспечивают превосходную чистоту пленки, однородность и конформное покрытие.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области CVD может улучшить результаты ваших исследований или производства!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Каков принцип работы ВЧ магнетронного распыления? Откройте для себя передовое осаждение тонких пленок для изоляционных материалов

- Каков процесс работы установки химического осаждения из паровой фазы (CVD)? Пошаговое руководство по химическому осаждению из паровой фазы

- Каковы недостатки метода химического осаждения из раствора? Медленные темпы, загрязнение и низкое качество пленки

- Какова скорость осаждения LPCVD? Понимание компромисса для превосходного качества пленки

- Как системы химического осаждения из газовой фазы (CVD) обеспечивают качество материала? Точный контроль для электродов с покрытием из графена

- Каковы недостатки физического осаждения из паровой фазы? Ограничения прямой видимости и высокие затраты

- Что такое пиролиз в контексте производства однослойного графена? Преодоление теплового барьера в 1000°C

- Каковы методы синтеза углеродных нанотрубок? Выберите правильную технику для вашей лаборатории