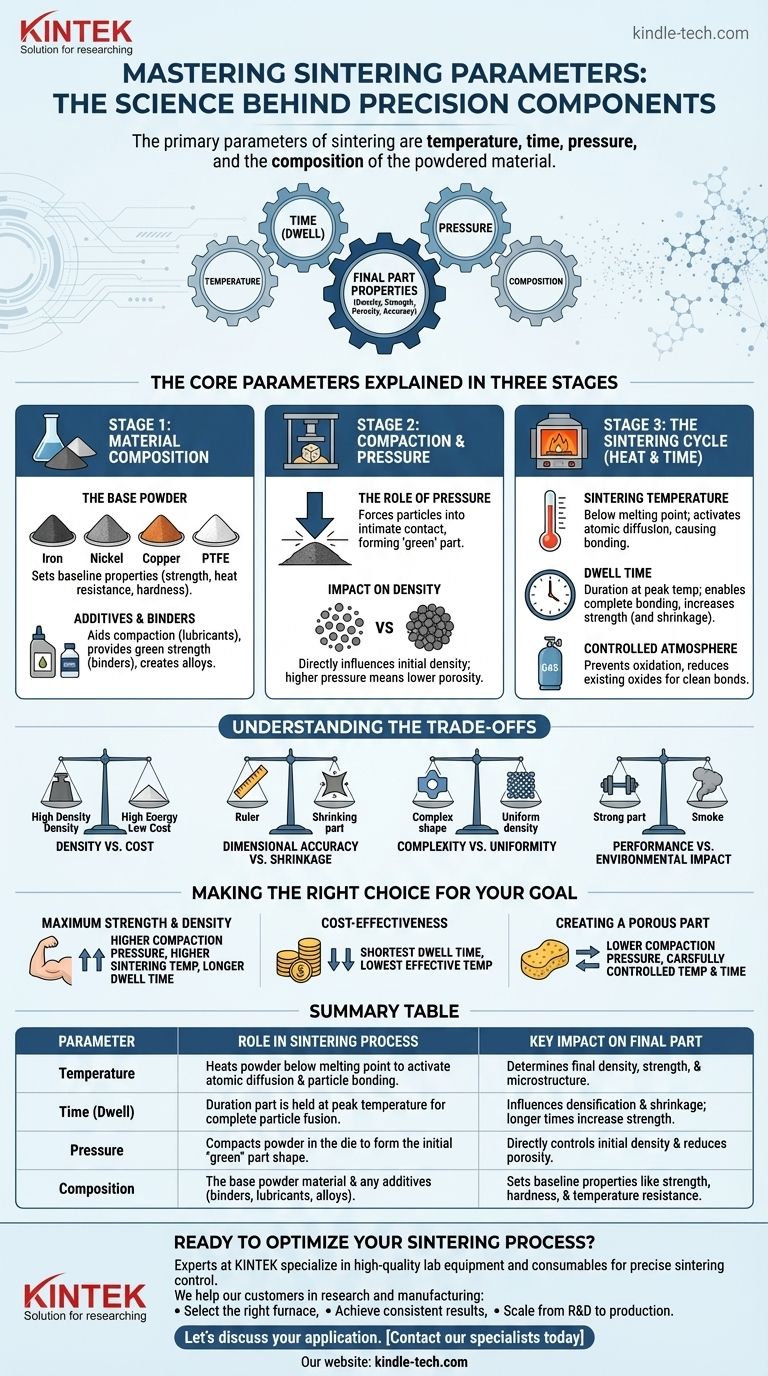

Основными параметрами спекания являются температура, время, давление и состав порошкового материала. Эти четыре переменные сильно взаимозависимы и должны точно контролироваться. Вместе они определяют конечную плотность, пористость, прочность и точность размеров готовой детали, управляя тем, как отдельные частицы порошка связываются и сплавляются в твердую массу.

Спекание — это гораздо больше, чем просто нагрев спрессованного порошка. Это сложный инженерный процесс, где тщательное манипулирование его основными параметрами — температурой, временем, давлением и составом — используется для целенаправленного проектирования конечной микроструктуры и эксплуатационных характеристик компонента.

Основные параметры спекания: объяснение

Чтобы понять, как функционирует каждый параметр, лучше всего рассматривать их в контексте трех основных стадий процесса спекания. Каждая стадия имеет доминирующий параметр, который определяет результат.

Стадия 1: Состав материала

Процесс начинается до применения какого-либо тепла или давления. Выбор материалов является основополагающим параметром, который определяет потенциальные свойства конечного продукта.

Базовый порошок

Выбор основного металлического или керамического порошка (такого как железо, никель, медь или ПТФЭ) устанавливает базовые характеристики, такие как прочность, термостойкость и твердость.

Добавки и связующие

Смазочные материалы часто добавляются для облегчения стадии уплотнения, в то время как связующие обеспечивают начальную «сырую прочность» неспрессованной детали. Могут быть добавлены армирующие агенты или другие элементы для создания специфических сплавов или улучшения свойств.

Стадия 2: Уплотнение и давление

После смешивания порошка ему придают желаемую форму, обычно путем прессования в матрице. Здесь давление становится критической переменной.

Роль давления

Высокое давление используется для уплотнения порошка, заставляя частицы вступать в тесный контакт. Это действие формирует начальную форму, известную как «сырая» деталь.

Влияние на плотность

Величина приложенного давления напрямую влияет на начальную плотность сырой детали. Более высокое давление уменьшает пространство (пористость) между частицами, что приводит к более плотному и прочному конечному продукту после нагрева.

Стадия 3: Цикл спекания (тепло и время)

Сырая деталь помещается в печь для финальной, преобразующей стадии. Здесь температура и время работают согласованно, чтобы сплавить частицы в единое целое.

Температура спекания

Деталь нагревается в контролируемой атмосфере до температуры чуть ниже точки плавления основного материала. Эта тепловая энергия активирует атомную диффузию, заставляя границы между отдельными частицами размываться и связываться друг с другом.

Время выдержки

Это продолжительность, в течение которой деталь выдерживается при пиковой температуре спекания. Более длительное время выдержки позволяет более полно связать частицы и уплотнить их, что обычно увеличивает прочность, но также может увеличить усадку.

Контролируемая атмосфера

Атмосфера внутри печи является тонким, но критическим параметром. Она тщательно контролируется (например, с использованием инертных газов) для предотвращения окисления металлического порошка и для уменьшения любых существующих оксидов, обеспечивая чистые, прочные связи между частицами.

Понимание компромиссов

Оптимизация параметров спекания всегда является балансирующим актом. Достижение одного желаемого свойства часто влечет за собой компромисс с другим.

Плотность против стоимости

Более высокие температуры и более длительное время выдержки производят более прочные, плотные детали. Однако они также потребляют больше энергии и снижают производительность печи, увеличивая стоимость одной детали.

Точность размеров против усадки

По мере того как частицы сплавляются и поры устраняются, деталь естественным образом сжимается. Эта усадка должна быть точно рассчитана и учтена при первоначальном проектировании матрицы. Агрессивные циклы спекания, максимизирующие плотность, могут сделать контроль этой усадки более сложным.

Сложность против однородности

Сложные геометрии деталей могут привести к неоднородной плотности на стадии уплотнения. Области с более низкой начальной плотностью могут спекаться менее эффективно, создавая потенциальные слабые места в конечном компоненте.

Производительность против воздействия на окружающую среду

Высокие температуры, используемые при спекании, могут приводить к выбросам. В результате производители должны соблюдать строгие экологические нормы, что может влиять на выбор процесса и темпы производства.

Правильный выбор для вашей цели

Идеальные параметры полностью зависят от применения конечной детали. Вы должны корректировать свой подход, исходя из наиболее критического требования к производительности.

- Если ваша основная цель — максимальная прочность и плотность: используйте более высокое давление уплотнения, более высокие температуры спекания и более длительное время выдержки для минимизации пористости.

- Если ваша основная цель — экономическая эффективность для массовых деталей: оптимизируйте для максимально короткого времени выдержки и самой низкой эффективной температуры, которая по-прежнему соответствует минимальным эксплуатационным характеристикам.

- Если ваша основная цель — создание пористой детали (например, для фильтров или самосмазывающихся подшипников): используйте более низкое давление уплотнения и тщательно контролируйте температуру и время, чтобы создать прочные связи между частицами, сохраняя при этом желаемый уровень пористости.

Освоение этих параметров превращает простой порошок в точно спроектированный компонент, предназначенный для выполнения конкретной задачи.

Сводная таблица:

| Параметр | Роль в процессе спекания | Ключевое влияние на конечную деталь |

|---|---|---|

| Температура | Нагревает порошок ниже точки плавления для активации атомной диффузии и связывания частиц. | Определяет конечную плотность, прочность и микроструктуру. |

| Время (выдержка) | Продолжительность, в течение которой деталь выдерживается при пиковой температуре для полного сплавления частиц. | Влияет на уплотнение и усадку; более длительное время увеличивает прочность. |

| Давление | Уплотняет порошок в матрице для формирования начальной «сырой» формы детали. | Непосредственно контролирует начальную плотность и уменьшает пористость. |

| Состав | Основной порошковый материал и любые добавки (связующие, смазочные материалы, сплавы). | Устанавливает базовые свойства, такие как прочность, твердость и термостойкость. |

Готовы оптимизировать свой процесс спекания?

Выбор правильных параметров критически важен для достижения желаемой плотности, прочности и точности размеров в ваших спеченных компонентах. Эксперты KINTEK специализируются на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точного контроля спекания.

Мы помогаем нашим клиентам в исследованиях и производстве:

- Выбрать правильную печь для контролируемого спекания при определенной температуре и атмосфере.

- Достигать стабильных результатов с надежным оборудованием и экспертной поддержкой.

- Масштабировать от НИОКР до производства с решениями, адаптированными к вашим конкретным материалам и целям производительности.

Давайте обсудим ваше применение. Свяжитесь с нашими специалистами по спеканию сегодня, чтобы найти идеальное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

Люди также спрашивают

- Какие существуют типы печей в лаборатории? Руководство по выбору подходящего нагревательного оборудования

- Каково основное применение морозильников сверхнизких температур (ULT) в лабораториях? Сохраните ваши самые ценные образцы

- Что означает многослойный фильм? Раскрывая глубины кинематографического повествования

- Какова толщина покрытия? Руководство от наноуровня до макромасштабных применений

- Что такое роторный метод экстракции? Используйте высокопроизводительную термическую обработку для ваших материалов

- Как разные материалы могут иметь разную теплоемкость? Разгадывая микроскопические секреты накопления энергии

- Каков выход пиролиза пластика? Получите 40-75% масла из отработанного пластика

- Что наиболее важно для оптимальных результатов пайки? Освойте 4 столпа идеального соединения