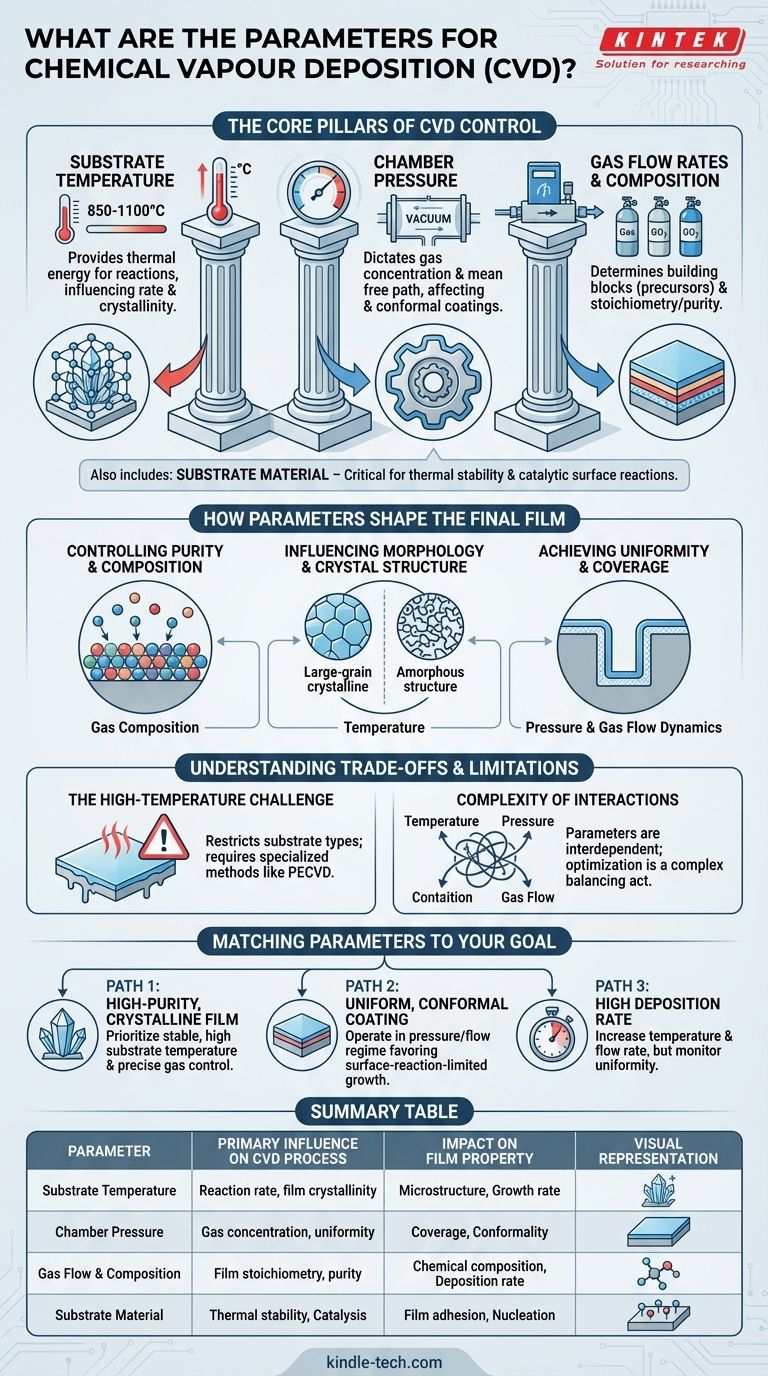

Основными параметрами химического осаждения из газовой фазы (ХОГФ) являются температура подложки, давление в камере, а также скорость потока и состав реакционных газов. Эти переменные точно контролируются для управления химическими реакциями, которые приводят к осаждению высококачественной тонкой пленки на поверхности подложки.

По сути, контроль процесса ХОГФ заключается не в установке одного параметра, а в понимании и балансировании взаимодействия между температурой, давлением и химией газов. Освоение этого баланса позволяет точно формировать свойства пленки, от ее химического состава до кристаллической структуры.

Основные столпы контроля ХОГФ

Чтобы понять, как достичь желаемого результата с помощью ХОГФ, вы должны сначала уловить фундаментальные рычаги, которыми вы можете управлять. Каждый параметр напрямую влияет на различные стадии процесса осаждения, включая транспорт реагентов, поверхностную реакцию и удаление побочных продуктов.

Температура подложки

Температура, пожалуй, самый важный параметр в ХОГФ. Она обеспечивает тепловую энергию, необходимую для инициирования и поддержания химических реакций на поверхности подложки.

Выбранная температура напрямую влияет на скорость реакции, кристаллическую структуру (кристалличность) осажденной пленки и диффузию атомов на поверхности. Как отмечается в ограничениях процесса, обычный ХОГФ часто требует очень высоких температур, обычно в диапазоне 850–1100°C.

Давление в камере

Давление внутри реактора ХОГФ определяет концентрацию и длину свободного пробега молекул газа. Это оказывает глубокое влияние на механизм осаждения и качество получаемой пленки.

Более низкие давления могут увеличить диффузию газа, что приведет к более равномерному покрытию, в то время как более высокие давления могут увеличить скорость осаждения. Режим давления является ключевым фактором для достижения конформных покрытий на сложных поверхностях, не находящихся в прямой видимости.

Скорость потока и состав газа

Используемые газы (прекурсоры) и их скорость потока определяют строительные блоки, доступные для пленки. Состав, или соотношение различных реакционных газов, напрямую контролирует стехиометрию и чистоту конечного осадка.

Регулирование скорости потока управляет подачей реагентов на поверхность. Слишком низкий поток может привести к недостатку реагентов для реакции, в то время как слишком высокий поток может привести к неэффективному использованию прекурсоров и реакциям в газовой фазе вдали от подложки.

Материал подложки

Хотя это и не регулируемая переменная процесса, сама подложка является критическим параметром. Ее материальный состав должен выдерживать высокие температуры процесса без разрушения.

Кроме того, поверхность подложки может играть каталитическую роль в химических реакциях, напрямую влияя на нуклеацию и начальные стадии роста пленки.

Как параметры формируют конечную пленку

Сила ХОГФ заключается в его способности производить широкий спектр материалов с заданными свойствами. Это достигается путем манипулирования основными параметрами для влияния на конкретные характеристики пленки.

Контроль чистоты и состава

Химический состав осажденной пленки в первую очередь контролируется составом газа. Вводя специфические газы-прекурсоры в точных соотношениях, можно создавать многокомпонентные сплавы, соединения и керамические слои с высокой чистотой.

Влияние на морфологию и кристаллическую структуру

Температура является доминирующим фактором, определяющим микроструктуру пленки. Более высокие температуры, как правило, способствуют росту более крупных, более упорядоченных кристаллических зерен, в то время как более низкие температуры могут привести к аморфным или мелкозернистым структурам.

Достижение однородности и покрытия

Достижение равномерного покрытия, особенно на сложных формах, зависит от баланса динамики давления и потока газа. Это гарантирует, что реакционные газы могут диффундировать и адсорбироваться равномерно по всей площади поверхности, что является ключевым преимуществом метода ХОГФ.

Понимание компромиссов и ограничений

Хотя ХОГФ является мощным процессом, он регулируется набором компромиссов и ограничений, которые критически важно понимать для успешной реализации.

Проблема высоких температур

Самым значительным ограничением многих процессов ХОГФ является высокая температура реакции. Это требование ограничивает типы используемых подложек, поскольку многие материалы не могут выдерживать такие тепловые нагрузки без плавления, деформации или разрушения.

Такие методы, как плазменное или лазерное ХОГФ, были разработаны специально для снижения этой требуемой температуры осаждения, расширяя диапазон применимых подложек.

Сложность взаимодействий

Параметры процесса не являются независимыми переменными. Изменение температуры повлияет на оптимальное давление; корректировка расхода газа может потребовать новой уставки температуры. Эта взаимозависимость означает, что оптимизация процесса является сложным балансированием, а не простой линейной регулировкой.

Согласование параметров с вашей целью

Идеальные настройки для вашего процесса ХОГФ полностью зависят от вашей цели. Используйте эти принципы в качестве отправной точки для разработки процесса.

- Если ваш основной фокус — высокочистая, кристаллическая пленка: Приоритетом являются стабильные, высокие температуры подложки и точный, последовательный контроль состава и чистоты газа.

- Если ваш основной фокус — однородное, конформное покрытие на сложной детали: Работайте в таком режиме давления и потока газа, который способствует росту, ограниченному поверхностной реакцией, гарантируя, что реагенты достигнут всех поверхностей до вступления в реакцию.

- Если ваш основной фокус — высокая скорость осаждения: Вам, вероятно, потребуется увеличить как температуру подложки, так и скорость потока реакционных газов, но будьте готовы контролировать возможное снижение однородности или качества пленки.

Понимая эти параметры, вы превращаете ХОГФ из сложного химического процесса в высококонтролируемый и точный производственный инструмент.

Сводная таблица:

| Параметр | Основное влияние на процесс ХОГФ |

|---|---|

| Температура подложки | Скорость реакции, кристалличность и микроструктура пленки |

| Давление в камере | Концентрация газа, однородность и конформное покрытие |

| Поток и состав газа | Стехиометрия пленки, чистота и скорость осаждения |

| Материал подложки | Термостойкость и каталитические поверхностные реакции |

Готовы оптимизировать свой процесс ХОГФ?

Освоение баланса температуры, давления и химии газов является ключом к получению высокоэффективных тонких пленок. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для эффективного контроля этих критических параметров ХОГФ.

Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт поможет вам достичь превосходного качества пленки, однородности и чистоты. Свяжитесь с нашими экспертами сегодня через нашу форму, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в ХОГФ и улучшить ваши результаты исследований и разработок.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий