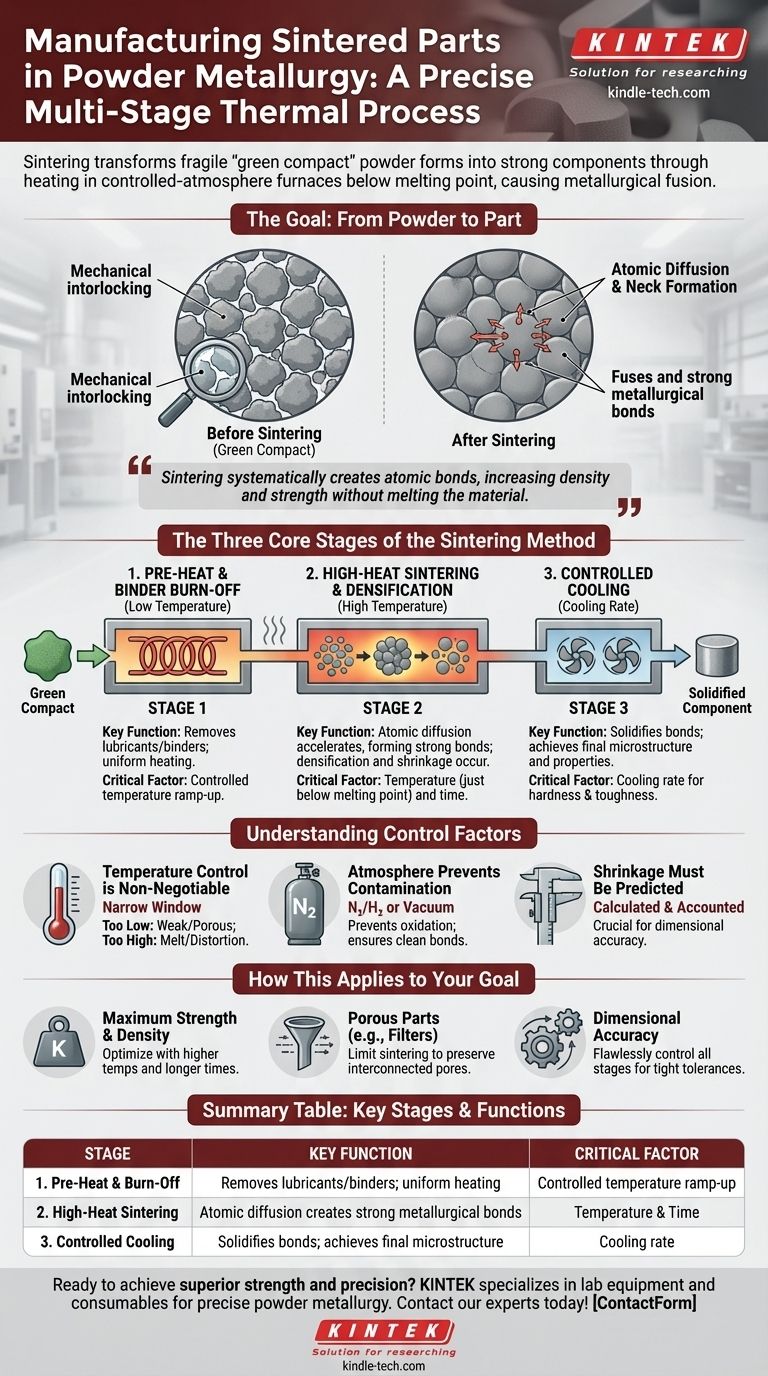

В порошковой металлургии спекание — это не единичное действие, а точный многостадийный термический процесс. Он преобразует хрупкую, спрессованную форму из металлического порошка — известную как «зеленое тело» — в прочный, структурно целостный компонент путем нагрева в печи с контролируемой атмосферой до температуры, немного ниже температуры плавления основного металла. Этот нагрев заставляет отдельные частицы порошка металлургически сливаться вместе, образуя твердую массу.

Основной метод спекания — это тщательно контролируемое прохождение через различные температурные зоны в печи. Этот процесс систематически создает атомные связи между частицами порошка, увеличивая плотность и прочность детали, не допуская при этом плавления материала.

Цель спекания: от порошка к детали

Основное назначение спекания — придать прочность и целостность спрессованной порошковой детали. До спекания компонент удерживается вместе только механическим зацеплением спрессованных частиц и является довольно хрупким.

Механизм образования связей

Представьте, как кубики льда в стакане воды начинают слипаться в точках контакта. Спекание работает по схожему принципу, но на микроскопическом уровне посредством процесса, называемого атомной диффузией.

При высоких температурах атомы от соседних частиц мигрируют через границы, образуя «шейки» в точках контакта. Эти шейки со временем растут, стягивая частицы вместе, уменьшая пористость и создавая прочные металлургические связи.

Путешествие, а не событие

Процесс спекания проводится в длинной непрерывной печи с различными температурными зонами. Это обеспечивает точный контроль над циклом нагрева и охлаждения, что важно для достижения желаемых конечных свойств компонента.

Три основных этапа метода спекания

Производственный метод можно разбить на три критических этапа, которые происходят по мере прохождения детали через печь.

Этап 1: Предварительный нагрев и выгорание связующего

Когда зеленое тело входит в печь, оно сначала проходит через зону предварительного нагрева с более низкой температурой. Основная цель здесь — медленно и равномерно поднять температуру детали.

Этот начальный этап также служит для выжигания любых смазочных материалов или связующих веществ, которые смешивались с порошком для облегчения процесса прессования. Правильное удаление этих летучих материалов имеет решающее значение для предотвращения дефектов в конечной детали.

Этап 2: Высокотемпературное спекание и уплотнение

Затем деталь перемещается в зону высокой температуры, где происходит фактическое спекание. Температура поддерживается чуть ниже температуры плавления основного металлического компонента.

На этом этапе атомная диффузия резко ускоряется. «Шейки» между частицами значительно растут, в результате чего деталь уплотняется и дает усадку по мере уменьшения пор между частицами. Продолжительность и температура в этой зоне являются наиболее критичными факторами, определяющими конечную прочность и плотность.

Этап 3: Контролируемое охлаждение

Наконец, деталь перемещается в зону охлаждения. Скорость охлаждения тщательно контролируется для затвердевания вновь образованных металлургических связей и достижения желаемой конечной микроструктуры, которая определяет такие свойства, как твердость и вязкость. Слишком быстрое или слишком медленное охлаждение может вызвать внутренние напряжения или привести к получению хрупкой детали.

Понимание компромиссов и факторов контроля

Достижение успешного результата при спекании требует баланса нескольких конкурирующих факторов. Неправильное управление любой переменной может поставить под угрозу весь процесс.

Контроль температуры не подлежит обсуждению

Температурный «диапазон» спекания часто очень узок. Если температура слишком низкая, образование связей будет неполным, что приведет к получению слабой и пористой детали. Если она слишком высокая, материал может начать плавиться, что приведет к деформации детали, потере формы и нарушению точных размеров.

Атмосфера предотвращает загрязнение

Спекание почти всегда проводится в строго контролируемой атмосфере, такой как смесь азота и водорода или вакуум. При высоких температурах большинство металлов быстро окисляются при контакте с кислородом. Контролируемая атмосфера предотвращает это окисление и удаляет существующие оксиды, обеспечивая чистые, прочные связи между частицами.

Усадку необходимо прогнозировать

Увеличение плотности при спекании сопровождается предсказуемой усадкой. Это должно быть точно рассчитано и учтено при проектировании исходной оснастки и зеленого тела. Невыполнение этого требования приведет к тому, что конечная деталь будет иметь отклонения от допусков по размерам.

Как это применимо к вашей цели

Понимание метода спекания позволяет инженерам указывать материалы и процессы для удовлетворения конкретных требований к компонентам.

- Если ваш основной фокус — максимальная прочность и плотность: Процесс должен быть оптимизирован с использованием более высоких температур и более длительного времени в зоне высокой температуры для минимизации пористости.

- Если ваш основной фокус — создание пористой детали (например, для фильтров или самосмазывающихся подшипников): Процесс спекания намеренно ограничивается для создания прочных связей при сохранении сети взаимосвязанных пор.

- Если ваш основной фокус — точность размеров: Каждый этап, от смешивания порошка до охлаждения, должен безупречно контролироваться для управления усадкой и обеспечения соответствия конечной детали строгим допускам.

В конечном счете, овладение методом спекания — это то, что раскрывает уникальные возможности порошковой металлургии для эффективного создания сложных деталей в состоянии, близком к конечному размеру.

Сводная таблица:

| Этап | Ключевая функция | Критический фактор |

|---|---|---|

| 1. Предварительный нагрев и выжигание | Удаление смазочных материалов/связующих; равномерный нагрев. | Контролируемое повышение температуры. |

| 2. Высокотемпературное спекание | Атомная диффузия создает прочные металлургические связи. | Температура (чуть ниже точки плавления) и время. |

| 3. Контролируемое охлаждение | Затвердевание связей; достижение конечной микроструктуры. | Скорость охлаждения для контроля таких свойств, как твердость. |

Готовы добиться превосходной прочности и точности в ваших спеченных компонентах? Процесс спекания имеет решающее значение для производительности вашей конечной детали. KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают точную порошковую металлургию, от атмосфер печей до контроля температуры. Позвольте нашим экспертам помочь вам оптимизировать метод спекания для достижения максимальной плотности, прочности или точности размеров. Свяжитесь с нашей командой сегодня, чтобы обсудить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки молибдена

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации