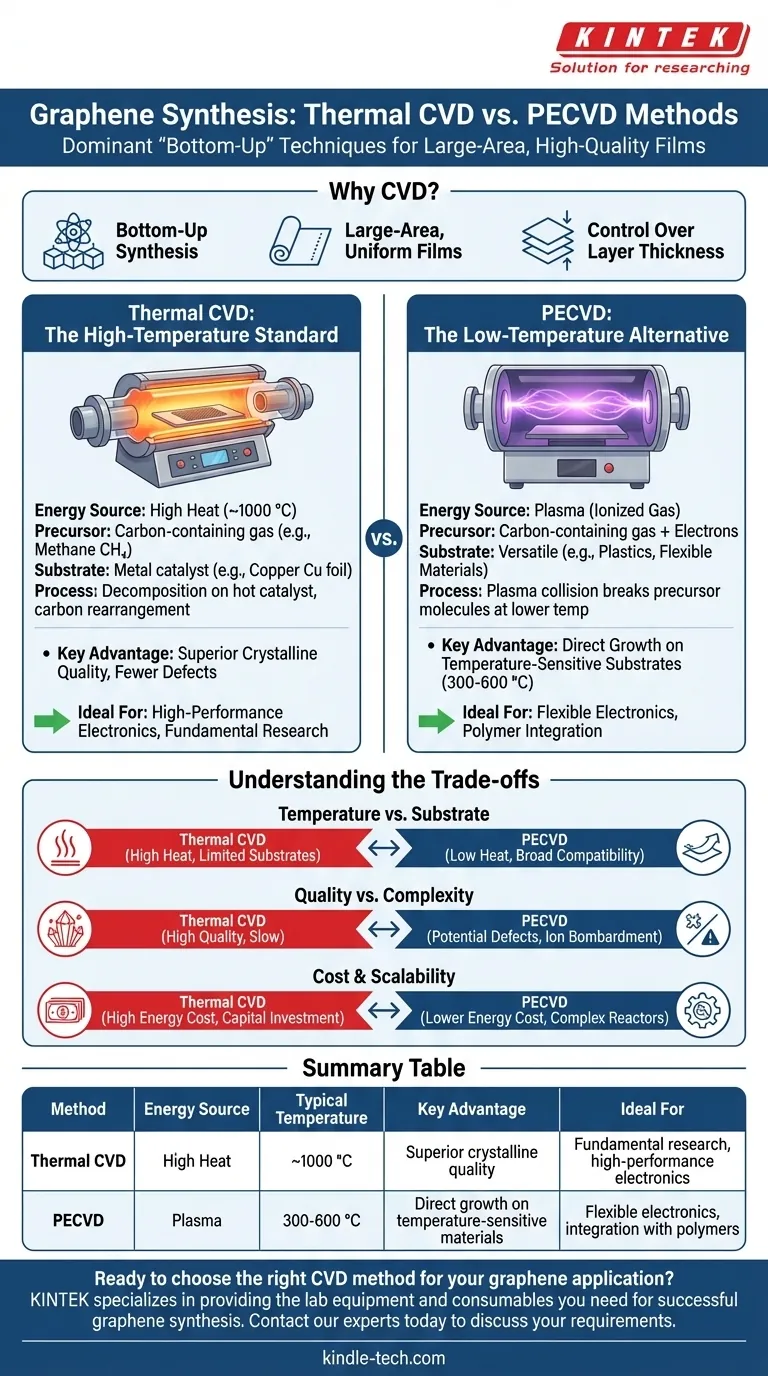

Основными методами синтеза графена с помощью химического осаждения из газовой фазы (ХОГФ) являются термическое ХОГФ и плазменно-усиленное ХОГФ (ПУХОГФ). Термическое ХОГФ основано на высоких температурах (около 1000 °C) для разложения углеродсодержащего газа на металлическом катализаторе, в то время как ПУХОГФ использует богатую энергией плазму для достижения этого разложения при значительно более низких температурах. Оба подхода считаются методами "снизу вверх", строящими решетку графена атом за атомом для создания больших, высококачественных пленок.

Хотя ХОГФ стало доминирующей технологией для производства крупномасштабного графена, пригодного для коммерческого применения, выбор между его методами включает в себя критический компромисс. Термическое ХОГФ устанавливает стандарт качества, но его высокая температура ограничивает выбор подложек, тогда как ПУХОГФ позволяет осаждать на чувствительные материалы за счет потенциальной потери кристаллического совершенства.

Почему ХОГФ лидирует в производстве графена

Химическое осаждение из газовой фазы — это не просто один из многих методов; это наиболее перспективная технология для перехода графена из лаборатории в промышленные приложения. Ее преимущества обусловлены фундаментальным способом построения материала.

Преимущество синтеза "снизу вверх"

В отличие от методов "сверху вниз", таких как отшелушивание, которые вырезают графен из объемного графита, ХОГФ строит графеновый лист из отдельных атомов углерода. Этот процесс позволяет достичь высокой степени контроля над конечной структурой.

Тщательно управляя потоком газа, температурой и давлением, можно производить высококристаллический, однородный графен с минимальным количеством дефектов.

Обеспечение крупномасштабных, однородных пленок

Самым большим преимуществом ХОГФ является его способность производить непрерывные, однослойные или многослойные графеновые пленки на больших площадях, особенно на металлических фольгах. Эта масштабируемость необходима для применений в электронике, прозрачных проводящих пленках и датчиках, где требуется производство на уровне пластин.

Контроль толщины слоя

Процесс ХОГФ позволяет точно контролировать количество графеновых слоев. Регулируя время реакции и концентрацию прекурсора, специалисты могут надежно производить однослойный, двухслойный или многослойный графен, адаптируя электронные и оптические свойства материала для конкретного устройства.

Разбор основных методов ХОГФ

Хотя цель одна и та же, две основные техники ХОГФ используют разные источники энергии для приведения в действие химической реакции, что приводит к различным характеристикам процесса.

Термическое ХОГФ: Высокотемпературный стандарт

Это наиболее распространенный и хорошо зарекомендовавший себя метод ХОГФ для получения высококачественного графена. Подложка, обычно медная (Cu) фольга, нагревается примерно до 1000 °C внутри вакуумной камеры.

Затем вводится углеродсодержащий газ-прекурсор, чаще всего метан (CH₄). При этой высокой температуре молекулы метана разлагаются на горячей медной поверхности, и образующиеся атомы углерода располагаются в гексагональную решетку графена.

Плазменно-усиленное ХОГФ (ПУХОГФ): Низкотемпературная альтернатива

ПУХОГФ использует электрическое поле для генерации плазмы — ионизированного газа, содержащего высокоэнергетические электроны. Эти электроны сталкиваются с молекулами газа-прекурсора, разрушая их при гораздо более низких температурах, чем требуется для термического разложения.

Это позволяет осаждать графен при температурах всего 300-600 °C, что делает возможным выращивание графена непосредственно на подложках, которые не выдерживают интенсивного нагрева при термическом ХОГФ.

Понимание компромиссов

Выбор метода ХОГФ — это инженерное решение, основанное на балансе конкурирующих приоритетов: качества, совместимости с подложкой и сложности процесса.

Температура против совместимости с подложкой

Высокая температура термического ХОГФ ограничивает его использование термостабильными подложками, такими как медь, никель или карбид кремния. Это часто требует сложного и потенциально повреждающего процесса переноса для перемещения графена на конечную цель, такую как полимер или стекло.

Более низкая рабочая температура ПУХОГФ значительно расширяет диапазон совместимых подложек, позволяя прямое выращивание на пластиках, гибкой электронике и других термочувствительных материалах.

Качество против сложности процесса

Термическое ХОГФ известно производством графена с превосходным кристаллическим качеством и электронными свойствами. Медленный, контролируемый рост на каталитической поверхности приводит к образованию более крупных кристаллических доменов и меньшему количеству дефектов.

Высокоэнергетическая среда ПУХОГФ иногда может приводить к появлению структурных дефектов или примесей в решетке графена из-за ионной бомбардировки. Хотя методы совершенствуются, достижение такого же первозданного качества, как при термическом ХОГФ, остается проблемой.

Стоимость и масштабируемость

Оба метода ХОГФ требуют значительных капиталовложений в вакуумное и газовое оборудование. Термическое ХОГФ влечет за собой высокие текущие затраты на энергию из-за экстремальных температур. ПУХОГФ может иметь более низкие затраты на энергию, но может включать более сложные конструкции реакторов.

Выбор правильного метода ХОГФ для вашей цели

Конкретные требования вашего приложения должны определять выбор метода синтеза. Не существует единственного "лучшего" подхода; есть только наиболее подходящий инструмент для работы.

- Если ваш основной акцент делается на фундаментальных исследованиях или максимальном электронном качестве: Термическое ХОГФ на медном катализаторе является признанным золотым стандартом для производства наиболее чистого, бездефектного графена.

- Если ваш основной акцент делается на интеграции графена на термочувствительные подложки: Плазменно-усиленное ХОГФ является необходимым выбором из-за его более низких температур обработки, что позволяет прямое осаждение на такие материалы, как полимеры.

- Если ваш основной акцент делается на промышленном производстве: Решение будет зависеть от баланса между более высокой стоимостью энергии при термическом ХОГФ и потенциальными вариациями качества и гибкостью подложки при ПУХОГФ.

В конечном итоге, выбор между термическим и плазменно-усиленным ХОГФ является стратегическим решением, определяемым вашими конкретными требованиями к материалу и применению.

Сводная таблица:

| Метод | Источник энергии | Типичная температура | Ключевое преимущество | Идеально подходит для |

|---|---|---|---|---|

| Термическое ХОГФ | Высокая температура | ~1000 °C | Превосходное кристаллическое качество | Фундаментальные исследования, высокопроизводительная электроника |

| ПУХОГФ | Плазма | 300-600 °C | Прямое выращивание на термочувствительных материалах | Гибкая электроника, интеграция с полимерами |

Готовы выбрать правильный метод ХОГФ для вашего применения графена?

KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для успешного синтеза графена. Независимо от того, оптимизируете ли вы процесс термического ХОГФ для максимального качества или исследуете универсальность ПУХОГФ, наш опыт и продукция поддерживают ваши цели в области исследований и разработок.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может помочь вам достичь превосходных результатов в вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD