Хотя распыление является очень универсальным методом осаждения, оно имеет свои ограничения. Основные недостатки включают относительно низкие скорости осаждения, более высокие затраты на оборудование и энергию по сравнению с некоторыми альтернативами, а также потенциальное загрязнение пленки из самой технологической среды. Сложность вакуумной системы и требования к мощности также увеличивают эксплуатационные расходы.

Распыление — это мощный метод создания высококачественных, плотных тонких пленок из широкого спектра материалов. Однако его основные ограничения коренятся в эффективности и контроле процесса — он может быть медленнее, дороже и создавать специфические проблемы, такие как нагрев подложки и включение газа, которыми необходимо тщательно управлять.

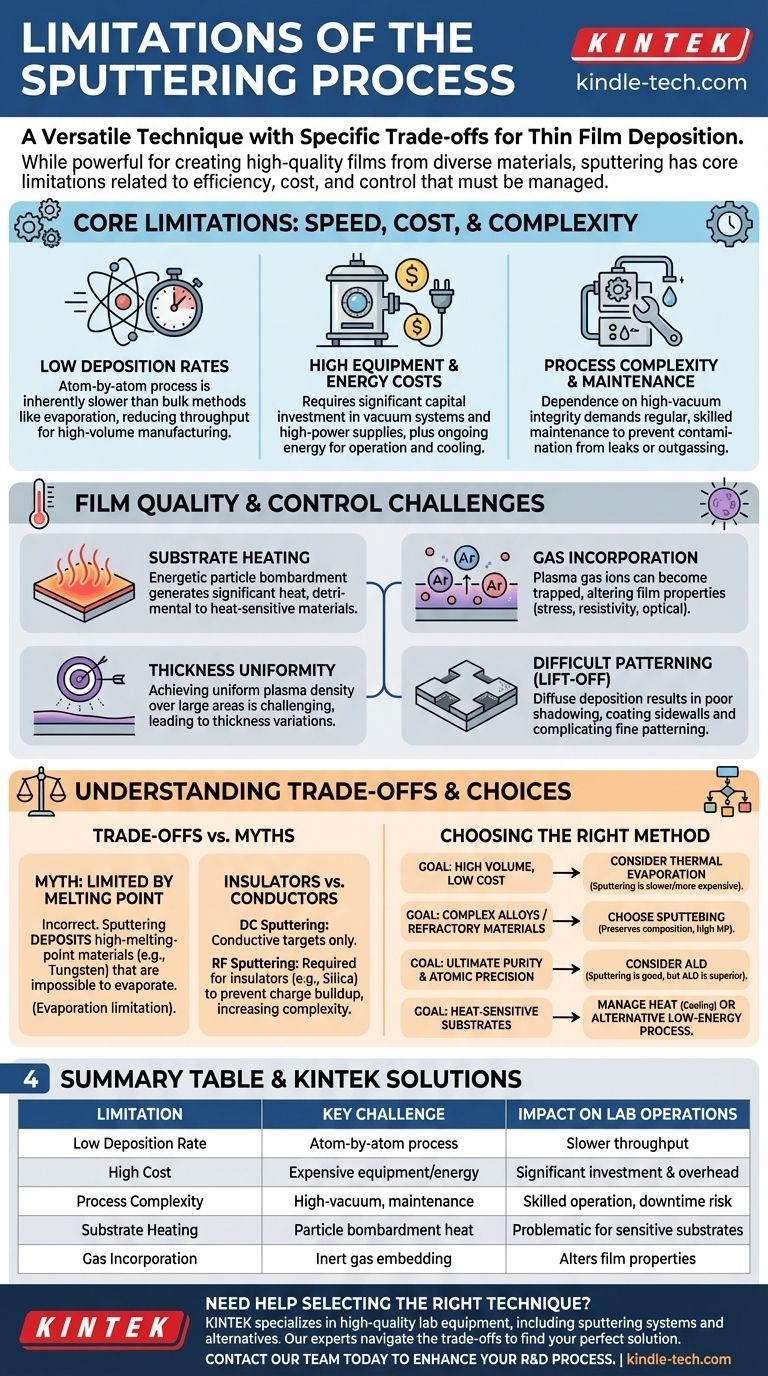

Основные ограничения: скорость, стоимость и сложность

Распыление — это физический процесс, основанный на поочередном выбрасывании атомов. Этот фундаментальный механизм влечет за собой компромиссы между качеством и эффективностью производства.

Низкие скорости осаждения

Распыление включает бомбардировку мишени энергичными ионами для физического выбивания атомов, которые затем осаждаются на подложку. Этот поатомный процесс по своей сути медленнее, чем методы объемного осаждения, такие как термическое испарение, где материал плавится и испаряется с гораздо большей скоростью.

Эта более низкая пропускная способность может стать значительным узким местом в условиях крупносерийного производства.

Высокие затраты на оборудование и энергию

Система распыления требует значительных капиталовложений. Это включает в себя высоковакуумную камеру, мощные насосы, сложные контроллеры потока газа и высоковольтные источники питания постоянного или радиочастотного (РЧ) тока.

Потребность в системе охлаждения для управления теплом, выделяющимся во время процесса, еще больше увеличивает потребление энергии и может снизить чистую производительность.

Сложность процесса и техническое обслуживание

Для получения безупречных тонких пленок требуется хорошо поддерживаемая, высококачественная вакуумная среда. Любые утечки или дегазация из стенок камеры могут привести к появлению примесей.

Эта зависимость от целостности вакуума означает, что системы распыления требуют регулярного обслуживания и тщательной эксплуатации, что увеличивает их общую сложность.

Проблемы качества и контроля пленки

Хотя распыление известно производством плотных и прочно прилипших пленок, оно может создавать свои собственные проблемы качества и контроля.

Нагрев подложки

Постоянная бомбардировка подложки энергичными частицами (включая распыленные атомы и нейтрализованные ионы) генерирует значительное тепло. Это может быть вредно для термочувствительных подложек, таких как пластмассы или некоторые полупроводниковые приборы.

Хотя охлаждение подложки может смягчить это, оно добавляет еще один уровень сложности и стоимости к процессу.

Включение газа

Инертный газ, используемый для создания плазмы (обычно аргон), не просто ударяет по мишени. Некоторые ионы газа могут внедряться в растущую пленку, действуя как примесь.

Этот включенный газ может изменить механическое напряжение пленки, электрическое сопротивление и оптические свойства.

Равномерность толщины на больших площадях

Для покрытий большой площади, особенно с прямоугольными катодами, может быть сложно поддерживать идеально равномерную плотность плазмы по всей мишени.

Эта неравномерность может привести к колебаниям скорости осаждения, что приведет к тому, что пленка будет толще в одних областях и тоньше в других.

Сложность формирования рисунка (лифт-офф)

Распыление — это диффузный процесс, означающий, что атомы перемещаются от мишени к подложке под разными углами. Это затрудняет достижение чистого «затенения», необходимого для методов тонкого формирования рисунка, таких как лифт-офф.

Плохое затенение может привести к тому, что материал покроет боковые стенки фоторезиста, что усложнит его удаление и потенциально загрязнит конечное устройство.

Понимание компромиссов

Крайне важно отличать истинные ограничения распыления от ограничений других методов осаждения, поскольку их часто путают.

Миф: Распыление ограничено температурой плавления

Некоторые источники неверно утверждают, что распыление ограничено температурой плавления материала. Это ограничение термического испарения, которое требует плавления исходного материала.

Напротив, ключевое преимущество распыления заключается в его способности осаждать материалы с чрезвычайно высокими температурами плавления (тугоплавкие металлы, такие как вольфрам, или керамика), которые невозможно испарить практически.

Изолирующие и проводящие материалы

Базовое распыление постоянным током работает только для электропроводящих мишеней. Если используется изолирующая мишень, на ее поверхности накапливается положительный заряд, отталкивая входящие ионы и останавливая процесс распыления.

Для осаждения изоляторов, таких как диоксид кремния или оксид алюминия, требуется более сложная и дорогая система РЧ-распыления. Быстро осциллирующее электрическое поле предотвращает накопление заряда, позволяя процессу продолжаться.

Точность: распыление против атомно-слоевого осаждения (АСО)

Хотя некоторые утверждают, что распыление обеспечивает плохой контроль толщины, это относительно. Распыление обеспечивает отличный и повторяемый контроль объемной толщины пленки, часто до уровня ангстрем.

Однако оно не обеспечивает идеального, самоограничивающегося послойного роста, как метод атомно-слоевого осаждения (АСО). Для применений, требующих абсолютной точности и соответствия на атомном уровне, АСО превосходит.

Является ли распыление правильным выбором для вашего применения?

Выбор метода осаждения требует баланса между вашей основной целью и присущими процессу ограничениями.

- Если ваша основная цель — крупносерийное, недорогое производство: Более низкая скорость и более высокая стоимость распыления могут быть недостатком; рассмотрите термическое испарение, если ваш материал подходит.

- Если ваша основная цель — осаждение сложных сплавов или тугоплавких материалов: Распыление является превосходным выбором, поскольку оно эффективно сохраняет состав материала и не ограничено температурами плавления.

- Если ваша основная цель — максимальная чистота пленки и атомная точность: Распыление производит высококачественные пленки, но такие методы, как атомно-слоевое осаждение (АСО), предлагают более высокую степень чистоты и контроля.

- Если ваша основная цель — покрытие термочувствительных подложек: Вы должны учитывать присущий распылению нагрев подложки и применять надежное охлаждение или выбрать процесс с более низкой энергией.

Понимая эти конкретные ограничения, вы можете использовать уникальные преимущества распыления для применений, где плотность пленки, адгезия и универсальность материала имеют первостепенное значение.

Сводная таблица:

| Ограничение | Ключевая проблема | Влияние на лабораторные операции |

|---|---|---|

| Низкая скорость осаждения | Поатомный процесс по своей сути медленный | Более низкая пропускная способность для крупносерийного производства |

| Высокая стоимость | Дорогостоящее оборудование и высокое энергопотребление | Значительные капиталовложения и эксплуатационные расходы |

| Сложность процесса | Требует высоковакуумной среды и регулярного обслуживания | Требует квалифицированной эксплуатации и увеличивает риск простоя |

| Нагрев подложки | Бомбардировка энергичными частицами генерирует тепло | Проблематично для термочувствительных подложек, таких как пластмассы |

| Включение газа | Инертный плазменный газ может внедряться в пленку | Может изменять электрические и механические свойства пленки |

Нужна помощь в выборе правильного метода осаждения тонких пленок для ваших конкретных материалов и применения?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая системы распыления и альтернативы, такие как термические испарители. Наши эксперты помогут вам разобраться в компромиссах между скоростью, стоимостью и качеством пленки, чтобы найти идеальное решение для уникальных потребностей вашей лаборатории.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут улучшить ваш процесс исследований и разработок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах