Коротко говоря, физическое осаждение из паровой фазы (PVD) — это очень универсальная технология нанесения покрытий, используемая в широком спектре отраслей промышленности, включая аэрокосмическую, автомобильную, медицинскую, производство режущих инструментов, потребительских товаров и электроники. Ее основные применения включают нанесение тонких высокоэффективных пленок для повышения долговечности продукта, снижения трения, обеспечения химической или экологической стойкости или создания высококачественной декоративной отделки.

PVD — это не единое решение, а семейство методов вакуумного осаждения, используемых для решения конкретных инженерных задач. Основная ценность заключается в его способности придавать базовому материалу новые поверхностные свойства — такие как чрезвычайная твердость, химическая инертность или низкое трение — которыми он сам по себе не обладает.

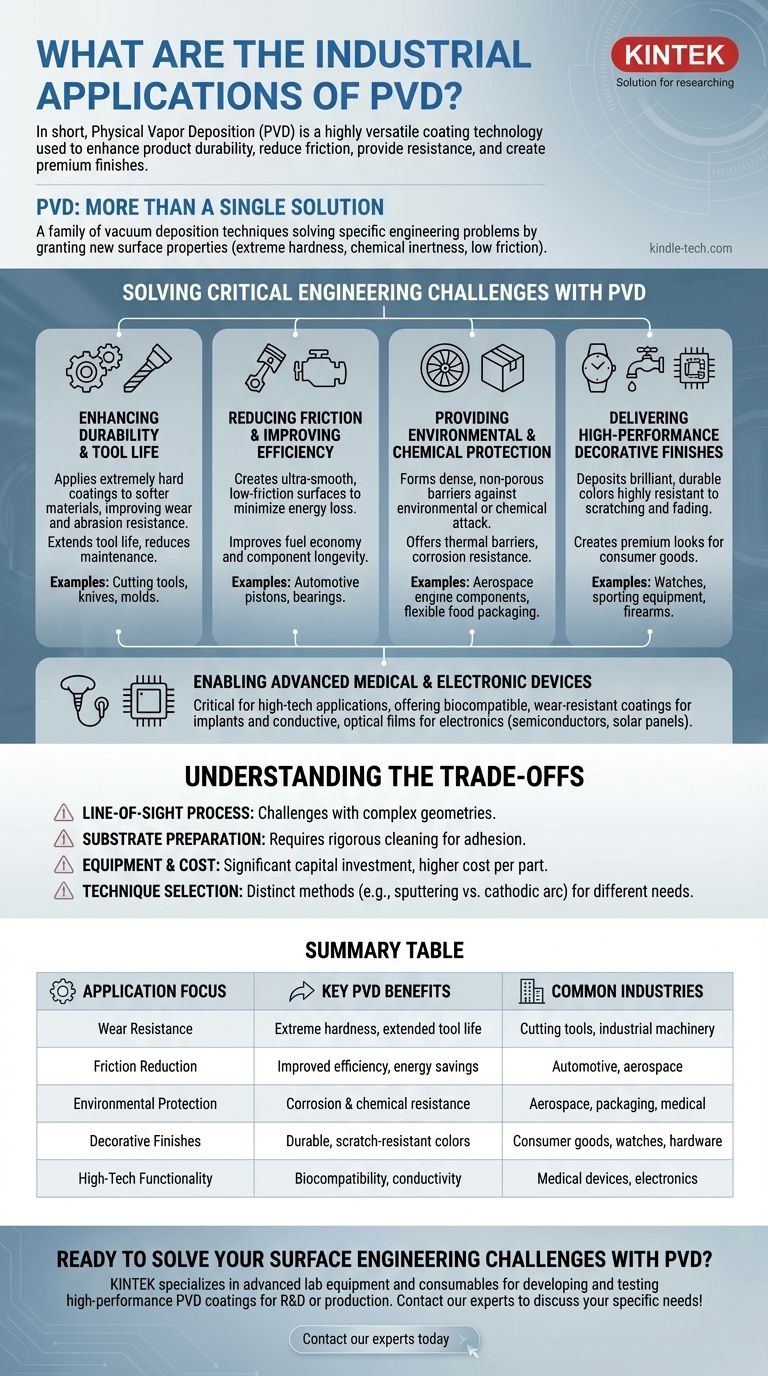

Решение критических инженерных задач с помощью PVD

Внедрение PVD обусловлено его способностью удовлетворять конкретные функциональные требования. Вместо того чтобы рассматривать его по отраслям, полезнее рассматривать его по проблемам, которые он решает.

Повышение долговечности и срока службы инструмента

Одно из наиболее распространенных применений PVD — нанесение чрезвычайно твердых покрытий на более мягкие материалы. Это значительно улучшает устойчивость к износу и истиранию.

Эти твердые покрытия, часто нитриды или карбиды, наносятся на металлические режущие инструменты, ножи и формы. Результатом является значительное увеличение срока службы инструмента, сокращение технического обслуживания и повышение производительности.

Снижение трения и повышение эффективности

В высокопроизводительных средах трение является основной причиной потери энергии и износа. PVD-покрытия создают ультрагладкие поверхности с низким коэффициентом трения.

Автомобильная промышленность, особенно в автоспорте и проектировании двигателей, использует эти покрытия на таких компонентах, как поршни и подшипники. Это снижает потери энергии на трение, что напрямую способствует улучшению экономии топлива и долговечности компонентов.

Обеспечение экологической и химической защиты

PVD-пленки исключительно плотные и непористые, что делает их отличными барьерами против воздействия окружающей среды или химических веществ.

В аэрокосмической отрасли покрытия обеспечивают тепловые барьеры, позволяя компонентам двигателя выдерживать экстремальные температуры. В гибкой упаковке тонкие металлизированные пленки действуют как барьер для кислорода, влаги и света, сохраняя продукты питания. Для инструментов, используемых в суровых условиях, PVD обеспечивает превосходную коррозионную стойкость.

Создание высокоэффективных декоративных покрытий

PVD позволяет наносить тонкие слои металла или керамики, которые создают широкий спектр ярких, долговечных цветов. Эти покрытия гораздо более устойчивы к царапинам и выцветанию, чем краска или традиционное гальваническое покрытие.

Это широко используется в потребительских товарах, таких как часы, смесители, спортивное оборудование и огнестрельное оружие, для создания премиального внешнего вида и ощущения, которые выдерживают ежедневное использование.

Обеспечение работы передовых медицинских и электронных устройств

Точность и чистота процессов PVD критически важны для высокотехнологичных применений. PVD используется для создания биосовместимых и износостойких покрытий для медицинских имплантатов и хирургических инструментов.

В секторе электроники это необходимо для нанесения тонких, проводящих и оптических пленок, требуемых для полупроводников, солнечных панелей и дисплеев.

Понимание компромиссов

Хотя PVD предлагает значительные преимущества, это специализированный процесс с важными соображениями. Понимание этих компромиссов является ключом к его успешной реализации.

Ограничения процесса

PVD — это процесс прямой видимости. Это означает, что поверхности, подлежащие покрытию, должны быть непосредственно подвержены воздействию источника пара, что может затруднить достижение равномерного покрытия на деталях со сложной внутренней геометрией.

Подложка и подготовка

Успех PVD-покрытия сильно зависит от чистоты и подготовки подложки. Любое поверхностное загрязнение ухудшит адгезию, требуя строгих, многоступенчатых протоколов очистки, которые увеличивают время и стоимость процесса.

Оборудование и стоимость

PVD — это вакуумный процесс, требующий значительных капитальных вложений в специализированные камеры и оборудование. Это, как правило, делает его более дорогим на одну деталь, чем старые, менее эффективные технологии, такие как мокрая покраска или некоторые формы гальванопокрытия.

Выбор метода

Различные методы PVD (например, распыление, катодно-дуговое осаждение, испарение электронным лучом) имеют свои отличительные характеристики. Например, катодно-дуговое осаждение очень быстрое и создает прочные пленки, но может производить микрокапли, в то время как распыление медленнее, но обеспечивает отличную однородность для прецизионной оптики. Правильный метод должен быть подобран в соответствии с применением.

Правильный выбор для вашего применения

Выбор правильной обработки поверхности полностью зависит от вашей основной цели. PVD является исключительным инструментом, когда его конкретные преимущества соответствуют критическим потребностям вашего проекта.

- Если ваша основная цель — экстремальная твердость и износостойкость: Используйте PVD для нанесения керамических покрытий, таких как нитрид титана (TiN) или алмазоподобный углерод (DLC) для инструментов и высоконагруженных компонентов.

- Если ваша основная цель — прочная, высококачественная эстетика: PVD обеспечивает надежную и широкую цветовую палитру для потребительских товаров, которая значительно превосходит традиционные покрытия по долговечности.

- Если ваша основная цель — защита окружающей среды: PVD — отличный выбор для создания плотных, непроницаемых барьерных слоев для всего, от пищевой упаковки до аэрокосмических деталей.

- Если ваша основная цель — низкое трение и эффективность: PVD-покрытия с низким коэффициентом трения являются проверенным решением для снижения потерь энергии в высокопроизводительных механических системах.

В конечном итоге, PVD является ключевой вспомогательной технологией, которая позволяет инженерам и дизайнерам создавать более прочные, эффективные и долговечные продукты.

Сводная таблица:

| Направление применения | Основные преимущества PVD | Распространенные отрасли |

|---|---|---|

| Износостойкость | Чрезвычайная твердость, увеличенный срок службы инструмента | Режущие инструменты, промышленное оборудование |

| Снижение трения | Повышенная эффективность, экономия энергии | Автомобильная, аэрокосмическая промышленность |

| Защита окружающей среды | Коррозионная и химическая стойкость | Аэрокосмическая промышленность, упаковка, медицина |

| Декоративные покрытия | Долговечные, устойчивые к царапинам цвета | Потребительские товары, часы, фурнитура |

| Высокотехнологичная функциональность | Биосовместимость, проводимость | Медицинские устройства, электроника |

Готовы решить свои задачи по поверхностной инженерии с помощью PVD? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для разработки и тестирования высокоэффективных PVD-покрытий. Независимо от того, занимаетесь ли вы исследованиями и разработками или производством, наши решения помогут вам достичь превосходной долговечности, эффективности и качества отделки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий