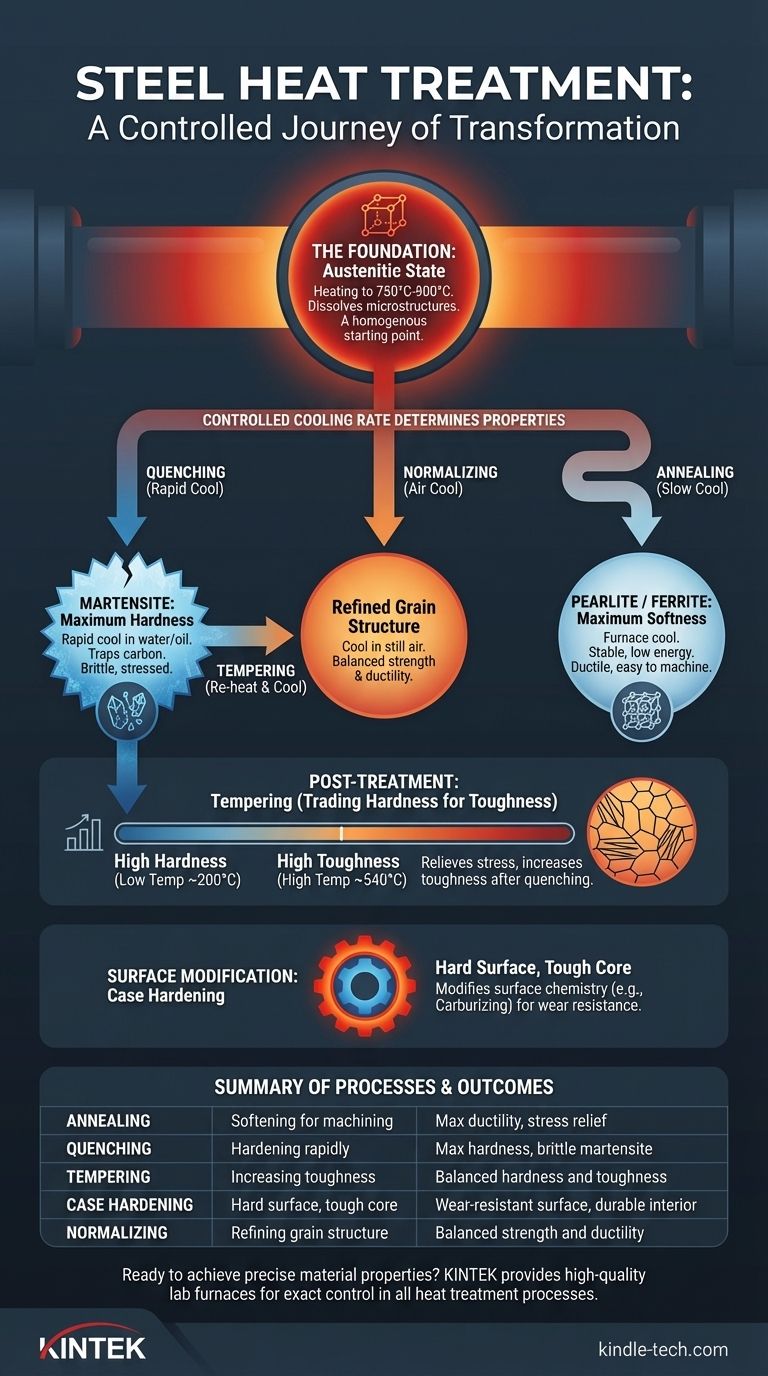

По своей сути, термическая обработка — это строго контролируемый процесс нагрева и охлаждения стали для целенаправленного изменения ее внутренней микроскопической структуры. Основные процессы включают отжиг для смягчения, закалку для упрочнения, отпуск для повышения вязкости и поверхностное упрочнение для создания износостойкой поверхности. Каждая из этих процедур разработана для манипулирования кристаллической структурой стали с целью достижения определенного набора механических свойств.

Основной принцип термической обработки стали заключается не в одном процессе, а в контролируемой последовательности нагрева, выдержки и охлаждения. Эта последовательность управляет микроструктурой стали, чтобы предсказуемо изменять такие свойства, как твердость, вязкость и пластичность, в соответствии с конкретными инженерными требованиями.

Основа: Преобразование структуры стали

Прежде чем можно будет достичь какого-либо конкретного результата, сталь необходимо привести в однородное, пригодное для обработки состояние. Этот начальный этап нагрева является основой для всех последующих обработок.

Аустенитное состояние

Почти все распространенные виды термической обработки стали начинаются с нагрева металла до критической температуры, обычно от 750°C до 900°C (от 1382°F до 1652°F), в зависимости от сплава.

При этой температуре кристаллическая структура стали преобразуется в состояние, называемое аустенитом. Аустенит обладает уникальной способностью растворять большое количество углерода, образуя однородный твердый раствор.

Почему этот шаг критичен

Создание полностью аустенитной структуры подобно нажатию кнопки сброса. Оно растворяет существующие микроструктуры внутри стали, создавая гомогенную отправную точку, из которой все остальные желаемые структуры — твердые, мягкие или вязкие — могут быть сформированы путем контролируемого охлаждения.

Основные процессы упрочнения и смягчения

Скорость охлаждения стали из аустенитного состояния является наиболее важным фактором, определяющим ее конечные свойства.

Закалка: для максимальной твердости

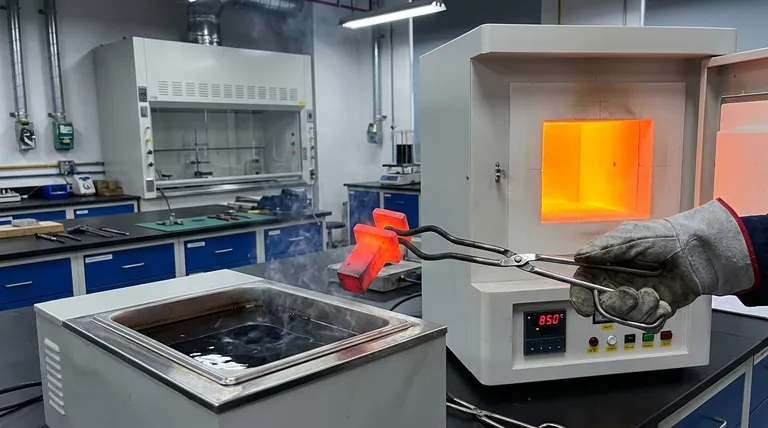

Закалка — это процесс чрезвычайно быстрого охлаждения стали из аустенитного состояния. Обычно это достигается погружением горячей стали в жидкость, такую как вода, рассол или масло.

Это быстрое охлаждение задерживает растворенные атомы углерода, заставляя формироваться очень твердую, хрупкую и напряженную микроструктуру, известную как мартенсит. Закаленная деталь имеет максимальный потенциал твердости, но часто слишком хрупка для практического использования.

Отжиг: для максимальной мягкости

Отжиг — полная противоположность закалке. Он включает в себя очень медленное охлаждение стали от температуры аустенита, часто путем оставления ее внутри печи и позволения ей остывать в течение многих часов.

Это медленное охлаждение позволяет кристаллической структуре переформироваться в наиболее стабильное состояние с низкой энергией, обычно перлит или феррит. В результате получается сталь, которая очень мягкая, высокопластичная и не имеет внутренних напряжений, что облегчает ее механическую обработку или формовку.

Нормализация: Баланс прочности и пластичности

Нормализация находится между отжигом и закалкой. Сталь нагревается до аустенитного диапазона, а затем охлаждается на неподвижном воздухе при комнатной температуре.

Скорость охлаждения быстрее, чем при отжиге, но намного медленнее, чем при закалке. Этот процесс измельчает зернистую структуру и дает сталь, которая прочнее и тверже, чем отожженная сталь, но более пластична, чем закаленная.

Уточнение свойств: Пост-обработка

Деталь, которая прошла только закалку, редко бывает полезной. Почти всегда требуются последующие обработки для уточнения ее свойств для реального применения.

Отпуск: Обмен твердости на вязкость

Отпуск — это низкотемпературная термическая обработка, применяемая после закалки. Упрочненная, хрупкая деталь повторно нагревается до точной температуры, выдерживается в течение определенного времени, а затем охлаждается.

Этот процесс снимает внутренние напряжения, возникшие при закалке, и позволяет некоторому количеству хрупкого мартенсита преобразоваться. Основным результатом является значительное увеличение вязкости (сопротивления разрушению) за счет некоторой потери твердости.

Температурный спектр отпуска

Конечные свойства напрямую контролируются температурой отпуска. Низкотемпературный отпуск (около 200°C / 400°F) сохранит высокую твердость, в то время как высокотемпературный отпуск (около 540°C / 1000°F) пожертвует большей твердостью ради значительного увеличения вязкости и пластичности.

Изменение поверхности: Поверхностное упрочнение

Иногда вам нужен компонент с двумя разными наборами свойств: очень твердой, износостойкой поверхностью и более мягкой, вязкой сердцевиной, способной поглощать удары. Это достигается с помощью поверхностного упрочнения.

Основной принцип: Твердая поверхность, вязкая сердцевина

Поверхностное упрочнение относится к группе процессов, которые изменяют химический состав поверхностного слоя стали. Это позволяет упрочнить поверхность закалкой, в то время как сердцевина детали остается относительно мягкой и вязкой.

Цементация: Добавление углерода

Цементация — один из наиболее распространенных методов поверхностного упрочнения. Компонент, обычно изготовленный из низкоуглеродистой стали, нагревается в атмосфере, богатой углеродом. Атомы углерода диффундируют в поверхность детали.

После цементации деталь имеет высокоуглеродистую «корку» и низкоуглеродистую «сердцевину». Затем всю деталь можно закалить и отпустить. Высокоуглеродистая поверхность становится чрезвычайно твердой, в то время как низкоуглеродистая сердцевина становится вязкой и пластичной.

Понимание компромиссов

Термическая обработка — это не волшебная палочка; это серия рассчитанных компромиссов, предназначенных для достижения определенной целевой производительности.

Дилемма Твердость против Вязкости

Самый фундаментальный компромисс в термической обработке стали — это между твердостью и вязкостью. Вы не можете максимизировать оба параметра. Увеличение твердости за счет закалки неизбежно увеличивает хрупкость. Восстановление вязкости за счет отпуска неизбежно снижает твердость. Цель состоит в том, чтобы найти оптимальный баланс для применения.

Риск деформации и растрескивания

Быстрое охлаждение с высоких температур вызывает огромное внутреннее напряжение. Закалка может привести к тому, что тонкие сечения остывают быстрее, чем толстые, что приводит к деформации (коробление) детали или даже к растрескиванию. Надлежащий контроль процесса и конструкция детали имеют решающее значение для снижения этих рисков.

Контроль процесса — это все

Конечные свойства термообработанной детали определяются тремя переменными: температурой, временем и скоростью охлаждения. Небольшие отклонения в любом из них могут привести к драматически различным результатам. Вот почему термическая обработка — это точная наука, а не случайная операция.

Выбор правильного процесса для вашей цели

Выбор процесса термической обработки должен определяться непосредственно основным требованием к производительности компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость (например, напильник или режущая кромка): Правильный путь — закалка с последующим низкотемпературным отпуском.

- Если ваш основной фокус — максимальная вязкость и ударопрочность (например, конструкционный болт или пружина): Правильный путь — закалка с последующим высокотемпературным отпуском.

- Если ваш основной фокус — подготовка детали к обширной механической обработке: Правильный путь — полный отжиг, чтобы сделать материал максимально мягким и снятым с напряжений.

- Если ваш основной фокус — износостойкая поверхность с прочной сердцевиной (например, шестерня или подшипник): Правильный путь — процесс поверхностного упрочнения, такой как цементация, с последующей закалкой и отпуском.

Понимая эти основные процессы, вы можете указать точные свойства материала, которые требуются для вашего применения.

Сводная таблица:

| Процесс | Основная цель | Ключевой результат |

|---|---|---|

| Отжиг | Смягчение стали для обработки | Максимальная пластичность, снятие напряжений |

| Закалка | Быстрое упрочнение стали | Максимальная твердость, хрупкий мартенсит |

| Отпуск | Повышение вязкости после закалки | Сбалансированная твердость и вязкость |

| Поверхностное упрочнение | Создание твердой поверхности, вязкой сердцевины | Износостойкая поверхность, прочная внутренняя часть |

| Нормализация | Измельчение зернистой структуры | Сбалансированная прочность и пластичность |

Готовы добиться точных свойств материала в вашей лаборатории? Правильный процесс термической обработки имеет решающее значение для производительности ваших стальных компонентов. KINTEK специализируется на предоставлении высококачественных лабораторных печей и оборудования, необходимых для точного контроля температуры и стабильных результатов в процессах отжига, закалки, отпуска и поверхностного упрочнения. Позвольте нашим экспертам помочь вам выбрать идеальное решение для конкретных потребностей вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши приложения по термической обработке!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как разместить образец в муфельной печи? Руководство по безопасному и точному размещению

- Нужно ли нагревать чистый тигель перед использованием? Предотвратите термический шок и обеспечьте точность процесса

- Каковы критерии приемки муфельной печи? Обеспечение безопасности, производительности и успеха

- Как муфельная печь используется для разложения проб? Руководство по сухому озолению для точного анализа

- Какова номинальная мощность муфельной печи? Выберите правильное напряжение и мощность для вашей лаборатории