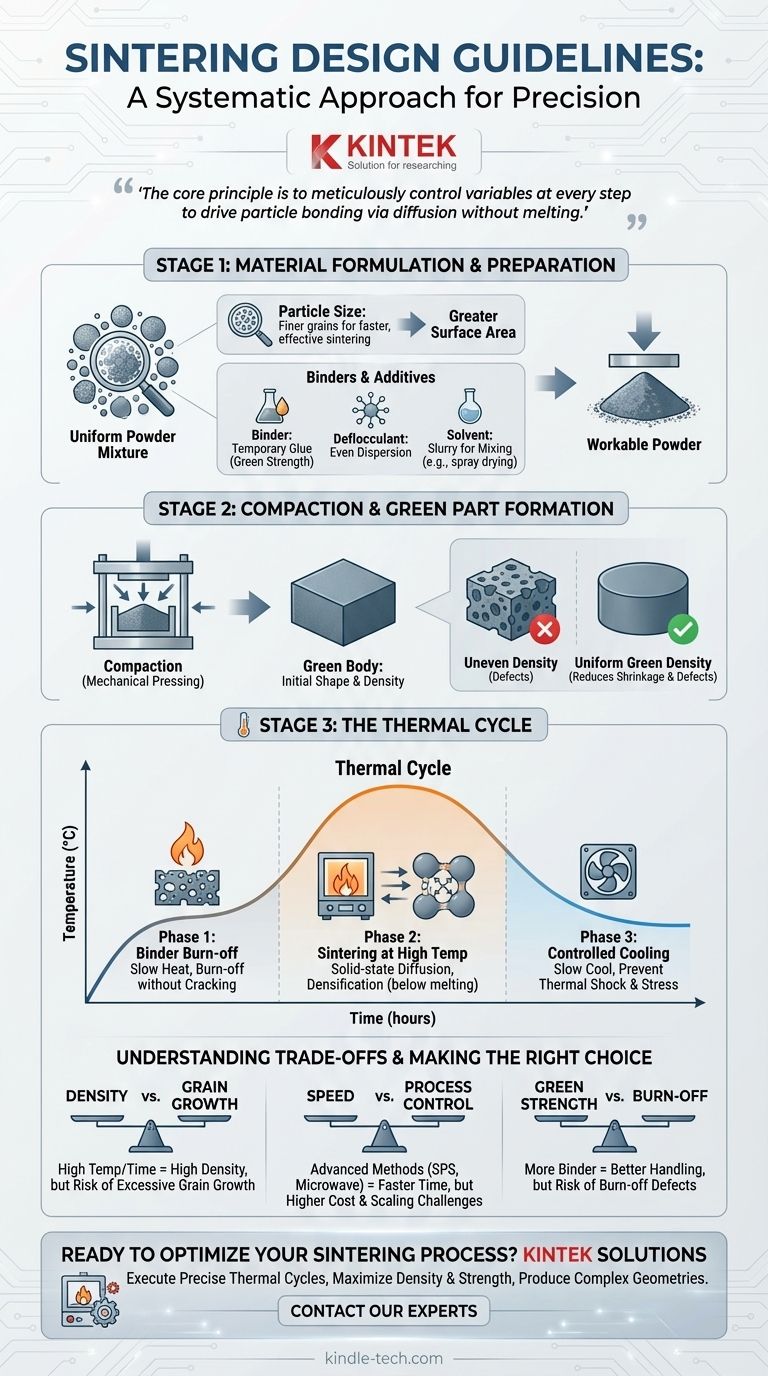

Эффективное проектирование спекания — это не просто контрольный список, а систематический подход, который фокусируется на трех критических этапах: составление исходных материалов, формирование исходной детали и выполнение точного термического цикла. Каждый этап включает в себя ключевые решения, которые напрямую влияют на плотность, прочность и структурную целостность конечного продукта.

Основной принцип проектирования спекания заключается в тщательном контроле переменных на каждом этапе — от характеристик исходного порошка до конечной скорости охлаждения — для обеспечения связывания частиц посредством диффузии без плавления материала.

Этап 1: Составление и подготовка материала

Основой любого спеченного компонента является порошок, из которого он изготовлен. Выбор, сделанный на этом этапе, определяет поведение материала на протяжении всего процесса.

Выбор базового порошка

Основной характеристикой для проектирования является размер частиц. Более мелкие зерна обычно способствуют более быстрому и эффективному спеканию, поскольку они обеспечивают большую площадь поверхности, что является движущей силой для диффузии, которая связывает частицы вместе.

Введение связующих и добавок

Чистый порошок часто плохо держит форму. Для создания пригодной для работы смеси обычно добавляют несколько компонентов:

- Связующее: Действует как временный клей, придавая прочность детали в ее предварительно спеченном («сыром») состоянии.

- Дефлокулянт: Помогает обеспечить равномерное распределение частиц порошка в смеси, предотвращая образование комков.

- Растворитель (например, вода): Создает суспензию, которую можно легко смешивать и обрабатывать, часто с помощью таких методов, как распылительная сушка, для получения однородного, текучего порошка, готового к прессованию.

Этап 2: Уплотнение и формирование сырой детали

На этом этапе компонент приобретает свою первоначальную форму и плотность. Цель состоит в том, чтобы расположить частицы порошка как можно ближе друг к другу перед нагревом.

Назначение уплотнения

Уплотнение, обычно выполняемое механическим прессованием в форме, создает «сырое тело». Основная цель — увеличить контакт между частицами и устранить большие пустоты.

Достижение равномерной плотности сырой заготовки

Более высокая и равномерная плотность сырой заготовки является критической целью проектирования. Она уменьшает объем усадки, необходимой во время спекания, минимизирует время обработки и помогает предотвратить дефекты, такие как коробление или растрескивание конечной детали.

Этап 3: Термический цикл (спекание)

Это сердце процесса, где сырое тело превращается в твердую, когезионную структуру. Термический цикл должен быть разработан с учетом различных фаз.

Фаза 1: Выжигание связующего

Перед началом основного спекания деталь медленно нагревается до низкой температуры. Этот важный шаг предназначен для выжигания связующего и других добавок без создания внутренних дефектов. Слишком быстрое удаление связующего может привести к растрескиванию детали.

Фаза 2: Спекание при высокой температуре

Температура повышается до точки ниже температуры плавления материала. При этой температуре происходит термически активированная твердофазная диффузия. Атомы перемещаются через границы между частицами, образуя «шейки», которые растут и сплавляют частицы вместе, уплотняя деталь.

Фаза 3: Контролируемое охлаждение

Заключительный этап — охлаждение компонента до комнатной температуры. Скорость охлаждения должна тщательно контролироваться, чтобы предотвратить термический шок и появление внутренних напряжений, которые могут ухудшить механические свойства детали.

Понимание компромиссов

Эффективное проектирование требует балансировки конкурирующих факторов. Не существует единственного «лучшего» метода, есть только наиболее подходящий для данного применения.

Плотность против роста зерна

Достижение максимальной плотности часто требует более высоких температур или более длительного времени спекания. Однако эти же условия могут вызвать чрезмерный рост зерна, когда более мелкие зерна сливаются в более крупные, что иногда может негативно сказаться на свойствах материала, таких как вязкость.

Скорость против контроля процесса

Передовые методы, такие как искровое плазменное спекание (SPS) или микроволновое спекание, могут значительно сократить время обработки по сравнению с обычным печным нагревом. Компромисс часто заключается в стоимости оборудования и возможности масштабирования для очень больших или сложных деталей.

Прочность сырой заготовки против выжигания

Использование более высокого процента связующего может сделать сырую заготовку более прочной и легкой в обращении. Однако это увеличивает количество материала, который необходимо выжечь, повышая риск дефектов, если этап выжигания не спроектирован и не выполнен идеально.

Правильный выбор для вашей цели

Ваши конкретные проектные решения должны определяться основной целью для вашего компонента.

- Если ваша основная цель — максимальная плотность и прочность: Отдайте приоритет использованию мелкозернистого порошка и оптимизируйте давление уплотнения для достижения максимально возможной плотности сырой заготовки перед нагревом.

- Если ваша основная цель — производство сложных геометрических форм: Уделите пристальное внимание выбору связующего и разработайте медленный, контролируемый цикл выжигания связующего для предотвращения растрескивания и деформации.

- Если ваша основная цель — эффективность процесса и стоимость: Сосредоточьтесь на максимизации плотности сырой заготовки, чтобы сократить необходимое время и температуру спекания, которые являются основными факторами энергопотребления.

Понимая эти этапы как ряд взаимосвязанных проектных решений, вы получаете точный контроль над конечными свойствами вашего спеченного компонента.

Сводная таблица:

| Этап проектирования спекания | Основное внимание в проектировании | Основная цель |

|---|---|---|

| Этап 1: Составление материала | Размер частиц, выбор связующего/добавок | Создание однородной, пригодной для работы порошковой смеси |

| Этап 2: Уплотнение | Применение давления, однородность плотности сырой заготовки | Достижение высокого, равномерного контакта частиц в «сыром теле» |

| Этап 3: Термический цикл | Точный контроль температуры во время выжигания, спекания и охлаждения | Обеспечение связывания частиц посредством диффузии для достижения конечной плотности и прочности |

Готовы оптимизировать процесс спекания?

Достижение идеального баланса плотности, прочности и геометрии для ваших спеченных компонентов требует точного контроля и правильного оборудования. KINTEK специализируется на передовых лабораторных печах и расходных материалах, разработанных для строгих требований спекания.

Мы предоставляем инструменты и опыт, чтобы помочь вам:

- Выполнять точные термические циклы для оптимального выжигания связующего и диффузии частиц.

- Максимизировать плотность и прочность с помощью оборудования, обеспечивающего равномерный нагрев.

- Производить сложные геометрические формы надежно, контролируя каждый этап процесса.

Давайте обсудим ваши проблемы со спеканием. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?