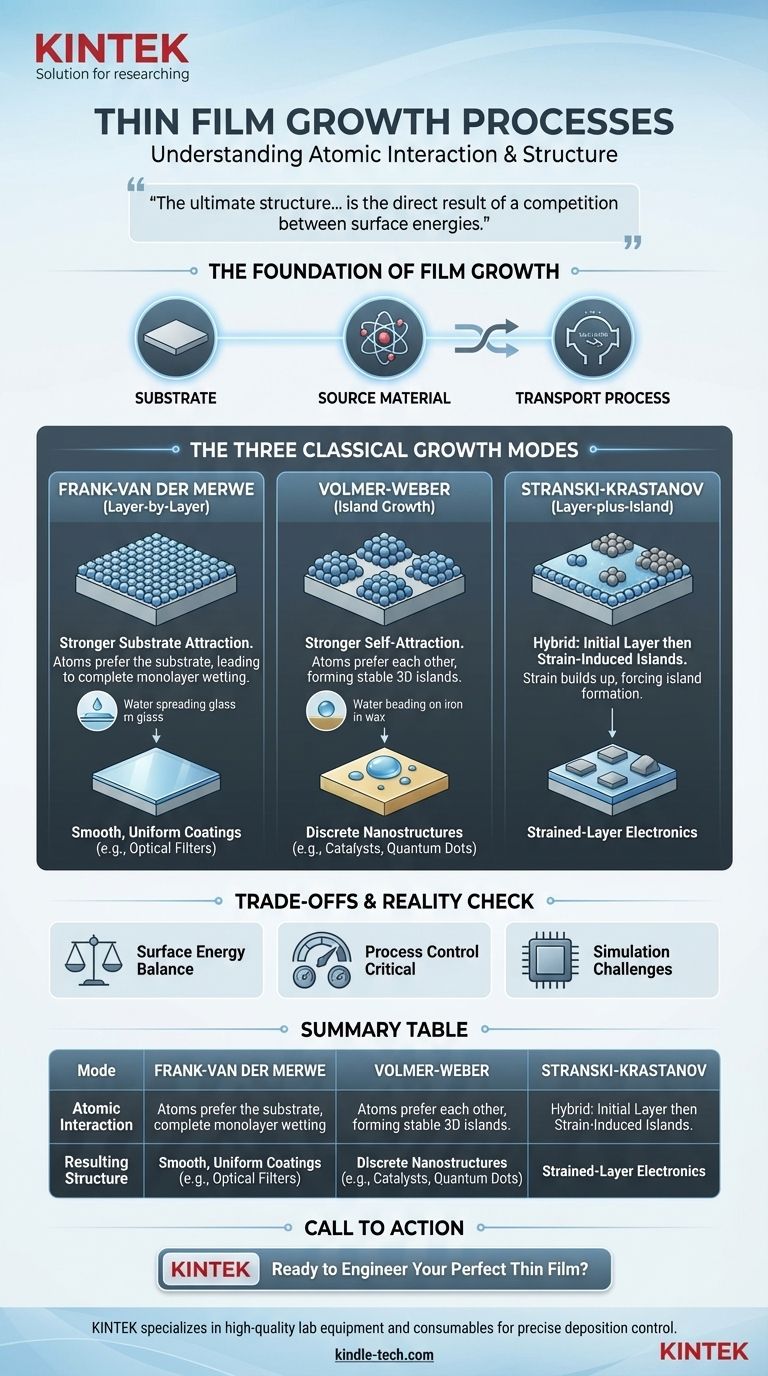

Формирование тонкой пленки регулируется одним из трех основных режимов роста, которые определяют ее окончательную структуру и свойства. Это послойный режим (Франка-ван дер Мерве), островковый режим (Фольмера-Вебера) и гибридный режим «слой плюс остров» (Странски-Крастанова). Конкретный режим определяется энергетическим взаимодействием между осаждаемыми атомами и поверхностью подложки.

Конечная структура тонкой пленки не случайна; это прямой результат конкуренции между поверхностными энергиями. Понимание того, предпочитают ли осаждаемые атомы прилипать к подложке или друг к другу, является ключом к контролю конечной формы и функции пленки.

Основы роста пленки

Прежде чем пленка сможет расти, должны быть задействованы три фундаментальных компонента. Этот процесс, часто происходящий в вакуумной камере, создает условия для сборки на атомном уровне.

Подложка

Подложка — это основной материал, на котором выращивается пленка. Ее поверхностные свойства, такие как кристаллическая структура и чистота, имеют решающее значение, поскольку они служат шаблоном для осаждения.

Исходный материал

Исходный или целевой материал — это вещество, которое будет образовывать тонкую пленку. Для выбивания атомов из этого источника используется метод осаждения, такой как распыление.

Процесс транспортировки

Эти выбитые атомы транспортируются от источника к подложке. Это путешествие, часто через вакуум или газ низкого давления, завершается, когда атомы достигают поверхности подложки с определенной энергией.

Три классических режима роста

Как только атом попадает на подложку, происходит критическое взаимодействие. Баланс между притяжением атома к подложке и его притяжением к другим атомам того же материала определяет, как будет расти пленка.

Франка-ван дер Мерве (послойный рост)

Этот режим возникает, когда осажденные атомы сильнее притягиваются к подложке, чем друг к другу. Эта сильная адгезия способствует смачиванию поверхности.

Каждый прибывающий атом предпочитает связываться с подложкой, что приводит к образованию полного, однородного монослоя до того, как начнет формироваться второй слой. Этот процесс повторяется, создавая атомарно гладкую, непрерывную пленку. Представьте себе, как вода идеально растекается по очень чистому стеклу.

Фольмера-Вебера (островковый рост)

Это противоположный сценарий, когда атомы сильнее притягиваются друг к другу, чем к подложке. Когезионные силы внутри осаждаемого материала сильнее, чем адгезионные силы к поверхности.

Вместо смачивания поверхности атомы собираются вместе, образуя стабильные трехмерные островки. Пленка растет за счет зарождения и последующего слияния (коалесценции) этих островков. Это аналогично тому, как вода собирается в капли на восковой, антипригарной поверхности.

Странски-Крастанова (слой-плюс-островковый рост)

Это гибридный режим, который сочетает в себе два других. Изначально атомы сильнее притягиваются к подложке, что приводит к образованию одного или нескольких идеальных монослоев, как при росте по Франку-ван дер Мерве.

Однако по мере формирования этих начальных слоев в пленке накапливается напряжение из-за несоответствия кристаллической решетки между пленкой и подложкой. Для снятия этой энергии деформации режим роста переключается, и пленка начинает образовывать 3D-островки поверх первоначального плоского слоя.

Понимание компромиссов: теория против реальности

Хотя эти три режима обеспечивают четкую теоретическую основу, достижение желаемого режима роста на практике представляет значительные трудности.

Роль поверхностной энергии

Выбор между режимами роста — это, по сути, вопрос минимизации общей энергии системы. Это баланс между поверхностной энергией подложки, поверхностной энергией пленки и энергией границы раздела между ними. Изменение подложки или условий осаждения может сместить этот баланс.

Контроль процесса имеет решающее значение

Такие факторы, как температура подложки, скорость осаждения и фоновое давление, могут влиять на подвижность адатомов и коэффициенты прилипания. Процесс, предназначенный для послойного роста, может легко перейти в образование островков, если условия не контролируются точно.

Проблема моделирования

Прогнозирование роста пленки является вычислительно затратным. Хотя такие методы, как молекулярная динамика (МД), могут моделировать атомные взаимодействия, они трудоемки и с трудом идеально улавливают сложную физику образования и разрыва связей в практических временных масштабах, что делает экспериментальную проверку необходимой.

Правильный выбор для вашей цели

Ваше желаемое применение диктует, какой режим роста вы должны выбрать. Конечные свойства пленки — будь то оптические, электрические или механические — являются прямым следствием ее наноструктуры.

- Если ваша основная цель — идеально гладкое, однородное покрытие (например, оптические фильтры, защитные барьеры): Вам следует стремиться к росту по Франку-ван дер Мерве, выбирая комбинацию подложки/материала с сильной межфазной адгезией.

- Если ваша основная цель — создание дискретных наноструктур (например, катализаторов, квантовых точек): Вам следует использовать рост по Фольмеру-Веберу или Странски-Крастанову для целенаправленного формирования контролируемых 3D-островков.

- Если ваша основная цель — напряженная пленка для передовой электроники: Вы можете использовать начальные, сильно напряженные слои, образующиеся во время роста по Странски-Крастанову, до начала образования островков.

Понимая фундаментальные принципы атомного взаимодействия, вы можете перейти от простого осаждения материала к целенаправленному конструированию тонкой пленки с точной структурой, необходимой для вашей цели.

Сводная таблица:

| Режим роста | Атомное взаимодействие | Получающаяся структура пленки | Общие применения |

|---|---|---|---|

| Франка-ван дер Мерве (послойный) | Атомы предпочитают подложку | Гладкие, однородные, непрерывные слои | Оптические покрытия, защитные барьеры |

| Фольмера-Вебера (островковый рост) | Атомы предпочитают друг друга | 3D-островки, которые сливаются | Катализаторы, квантовые точки |

| Странски-Крастанова (слой-плюс-островковый) | Начальный рост слоя, затем образование островков из-за напряжения | Плоский слой с 3D-островками сверху | Электроника на основе напряженных слоев |

Готовы создать идеальную тонкую пленку для ваших исследований или производства? Правильный режим роста имеет решающее значение для достижения желаемых оптических, электрических или механических свойств вашего конечного продукта. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов — от распыляемых мишеней до подложек и вакуумных компонентов — необходимых для точного контроля процесса осаждения. Позвольте нашим экспертам помочь вам выбрать идеальные инструменты для достижения ваших целей в области материаловедения. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение тонких пленок!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Что такое тонкая пленка в физике? Раскрытие зависящих от масштаба свойств для передовых применений

- Каковы преимущества алмазных полупроводников? Откройте для себя экстремальную мощность и температурные характеристики

- Что такое мишень для распыления оксида галлия? Руководство по высокопроизводительным тонким пленкам Ga₂O₃

- Каковы методы синтеза графена? Руководство по производству «сверху вниз» и «снизу вверх»

- Каковы области применения полупроводниковых тонких пленок? Основа современной электроники

- Какие материалы нужны для изготовления алмаза? Это проще, чем вы думаете

- Каковы области применения тонкопленочных полупроводников? От микрочипов до солнечной энергии

- Каковы преимущества тонких пленок? Раскройте секрет повышенной долговечности, оптики и электроники