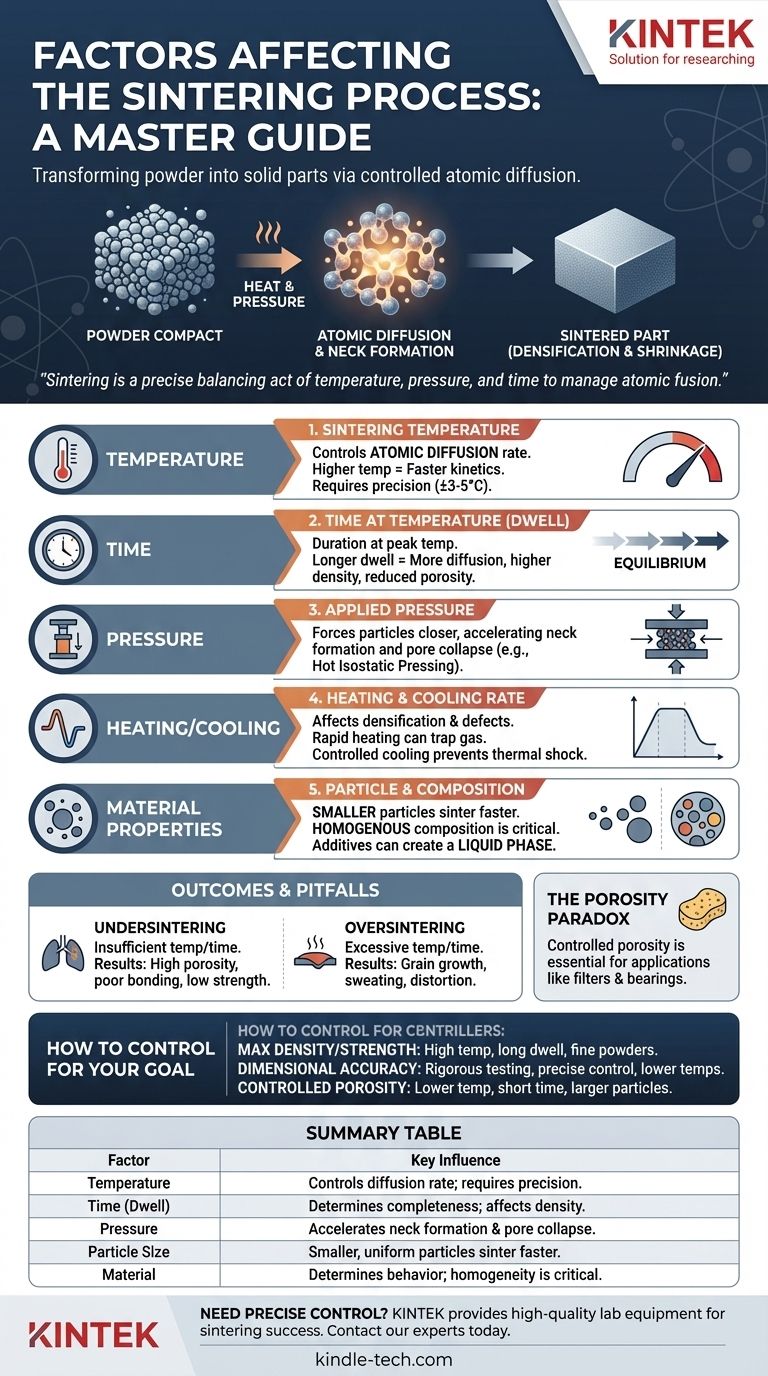

По своей сути, процесс спекания определяется пятью критическими факторами: температурой, временем, давлением, характеристиками частиц и составом материала. Эти элементы работают согласованно, превращая рыхлый порошок в плотную твердую деталь путем атомной диффузии при температурах ниже точки плавления материала. Освоение этого взаимодействия имеет решающее значение для контроля конечных свойств любого спеченного компонента.

Спекание — это не просто нагрев материала. Это точно контролируемый баланс, при котором вы управляете температурой, давлением и временем для регулирования слияния частиц на атомном уровне, что в конечном итоге определяет конечную микроструктуру, плотность и прочность вашего компонента.

Основной механизм спекания: Краткое введение

Что такое спекание?

Спекание — это термический процесс, который связывает соседние частицы в порошковой заготовке, увеличивая ее прочность и плотность. Это происходит без плавления основной массы материала.

Движущая сила

Основной движущей силой является снижение поверхностной энергии. Маленькие отдельные частицы имеют огромную площадь поверхности. Сплавляясь вместе и образуя между ними «шейки», система снижает свою общую энергию, создавая более стабильную твердую массу.

Механизм действия

Это слияние происходит за счет атомной диффузии. При высоких температурах атомы мигрируют через контактные точки между частицами, заполняя пустоты (поры) и заставляя частицы сливаться. Этот процесс вызывает уплотнение и усадку детали.

Основные контролирующие факторы спекания

Температура спекания

Температура является наиболее доминирующим фактором, поскольку она напрямую контролирует скорость атомной диффузии. Более высокие температуры резко ускоряют кинетику спекания.

Однако контроль имеет первостепенное значение. Требуемая температура часто бывает очень точной, с допустимыми отклонениями, узкими, как ±3°C до 5°C, для достижения стабильных результатов.

Время при температуре (Время выдержки)

Это относится к продолжительности выдержки материала при максимальной температуре спекания. Более длительное время выдержки позволяет более полно протекать диффузии, что приводит к увеличению плотности и уменьшению пористости.

Необходимо достаточное время для достижения атомной миграцией равновесного состояния для данной температуры.

Приложенное давление

Давление усиливает процесс спекания, заставляя частицы сближаться, что ускоряет образование шеек и способствует схлопыванию пор.

Его можно прикладывать на начальной стадии уплотнения порошка или во время самого процесса нагрева (например, при прессовом спекании или горячем изостатическом прессовании). Эта механическая сила дополняет термическую движущую силу.

Скорость нагрева и охлаждения

Скорость, с которой нагревается материал, влияет на уплотнение и может привести к образованию дефектов. Быстрая скорость нагрева может привести к захвату газов внутри детали, вызывая вздутие или образование пузырей.

Аналогично, контролируемая скорость охлаждения необходима для предотвращения термического удара и растрескивания, обеспечивая структурную целостность конечной детали.

Влияние свойств материала

Размер и распределение частиц

Более мелкие частицы спекаются быстрее и при более низких температурах, чем более крупные. Это связано с тем, что они имеют более высокое соотношение площади поверхности к объему, что обеспечивает большую движущую силу для уплотнения.

Однородное распределение размеров частиц способствует более равномерной усадке и более однородной конечной микроструктуре.

Состав и однородность порошка

Химический состав порошка имеет фундаментальное значение. В сплавах обеспечение однородного смешивания элементов имеет решающее значение для получения стабильных свойств.

В некоторых случаях используются специальные добавки или вторичный материал с более низкой температурой плавления для создания жидкой фазы во время спекания, что может значительно ускорить процесс уплотнения.

Понимание результатов и подводных камней спекания

Недоспекание против переспекания

Недоспекание происходит, когда температуры или времени недостаточно. Результатом является деталь с высокой пористостью, плохим связыванием частиц и низкой механической прочностью.

Переспекание происходит, когда температура или время чрезмерны. Это может привести к чрезмерному росту зерен, что может парадоксальным образом ослабить материал. В крайних случаях это может вызвать «выпотевание» (локальное плавление) или деформацию.

Парадокс пористости

Хотя цель часто состоит в том, чтобы устранить пористость для достижения максимальной плотности и прочности, некоторые применения требуют ее. Спекание уникально тем, что позволяет создавать детали с контролируемой, взаимосвязанной пористостью.

Это критически важно для таких изделий, как самосмазывающиеся подшипники и фильтры, где поры являются функциональной частью конструкции.

Точность размеров

Спекание почти всегда сопровождается усадкой по мере устранения пор. Контроль всех основных факторов — температуры, времени, размера частиц — абсолютно необходим для прогнозирования и управления этой усадкой с целью получения детали с точными размерами.

Как контролировать процесс спекания для достижения вашей цели

Оптимальные параметры полностью зависят от желаемого результата для конечного компонента.

- Если ваш основной фокус — максимальная плотность и прочность: Отдавайте приоритет более высоким температурам, более длительному времени выдержки и использованию мелких, однородных порошков для минимизации конечной пористости.

- Если ваш основной фокус — высокая точность размеров: Проводите тщательное тестирование для точной корреляции температуры и времени с усадкой, часто используя немного более низкие температуры для более тонкого контроля.

- Если ваш основной фокус — создание контролируемой пористости (например, для фильтров): Используйте более низкие температуры, более короткое время и, возможно, более крупные или неправильной формы частицы, чтобы намеренно остановить процесс уплотнения и сохранить открытую сеть пор.

В конечном счете, освоение процесса спекания заключается в понимании того, что вы не просто придаете форму детали, а конструируете ее внутреннюю микроструктуру.

Сводная таблица:

| Фактор | Ключевое влияние на спекание |

|---|---|

| Температура | Контролирует скорость атомной диффузии; требует точного контроля (±3-5°C). |

| Время (Выдержка) | Определяет полноту диффузии; влияет на конечную плотность. |

| Давление | Принуждает частицы сближаться, ускоряя образование шеек и схлопывание пор. |

| Размер/Форма частиц | Более мелкие однородные частицы спекаются быстрее и равномернее. |

| Состав материала | Определяет поведение при спекании; однородность критична для сплавов. |

Нужен точный контроль над процессом спекания?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для освоения этих критических факторов спекания. Независимо от того, какова ваша цель — максимальная плотность, точность размеров или контролируемая пористость — наш опыт и продукция помогут вам достичь стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы со спеканием и то, как мы можем поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для искрового плазменного спекания SPS

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

Люди также спрашивают

- Каковы этапы спекания? Руководство по освоению процесса «порошок в деталь»

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Каковы проблемы сварки нержавеющей стали? Преодоление деформации, сенсибилизации и загрязнения

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита