Хотя термическое испарение является основополагающей и широко используемой техникой, оно не лишено существенных недостатков. Его основные недостатки — это высокий уровень загрязнения пленки, создание пленок низкой плотности и ограниченный диапазон совместимых материалов, что делает его непригодным для применений, требующих высокочистых, плотных покрытий или осаждения тугоплавких металлов.

Основной компромисс термического испарения заключается в его простоте и высокой скорости осаждения в обмен на меньший контроль над чистотой пленки и структурным качеством. Это делает его идеальным для некоторых применений, но неприемлемым для других, где целостность материала имеет первостепенное значение.

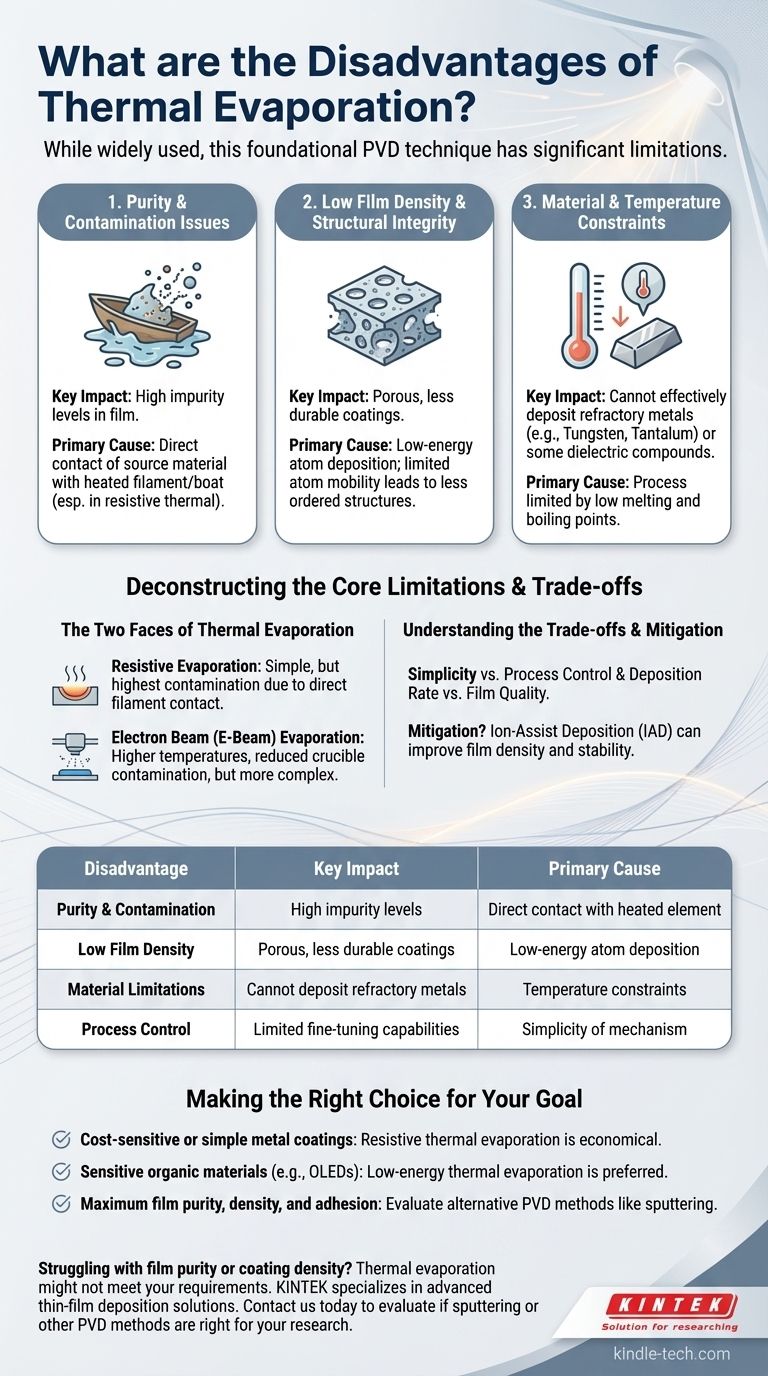

Деконструкция основных ограничений

Чтобы понять, подходит ли термическое испарение для вашего проекта, вы должны сначала понять «почему» стоят за его недостатками. Эти проблемы не являются дефектами процесса, а являются неотъемлемыми следствиями его фундаментального механизма.

Проблемы чистоты и загрязнения

Наиболее существенным недостатком является потенциальное загрязнение. При резистивном термическом испарении исходный материал находится в прямом контакте с нагреваемой нитью или «лодкой», часто изготовленной из вольфрама или молибдена.

При высоких температурах материал лодки сам может незначительно испаряться, внедряя примеси непосредственно в вашу тонкую пленку. Это делает термическое испарение одним из наименее чистых методов среди методов физического осаждения из паровой фазы (PVD).

Плотность пленки и структурная целостность

Атомы покидают исходный материал с относительно низкой тепловой энергией. Когда они достигают подложки, у них ограниченная подвижность для упорядоченного расположения в плотную, упорядоченную кристаллическую структуру.

Это приводит к получению пленок, которые часто являются пористыми и имеют более низкую плотность по сравнению с теми, которые созданы с помощью более энергоемких процессов, таких как распыление. Хотя это иногда можно улучшить с помощью таких методов, как ионная помощь, базовое качество изначально ниже. Пленки также могут обладать умеренным внутренним напряжением.

Ограничения по материалам и температуре

Процесс основан на нагреве материала до тех пор, пока его давление пара не станет достаточно высоким для осаждения. Это принципиально ограничивает его использование материалами с относительно низкими температурами плавления и кипения.

Тугоплавкие металлы, такие как вольфрам, тантал или молибден, которые требуют чрезвычайно высоких температур для испарения, очень трудно или невозможно эффективно осаждать с помощью стандартного термического испарения. Диэлектрические соединения также могут быть сложны для стехиометрического испарения.

Две стороны термического испарения

Крайне важно различать два основных типа термического испарения, поскольку их возможности и недостатки различаются.

Резистивное (нитевое) испарение: простейшая форма

Это классический, самый простой метод, при котором ток пропускается через резистивную нить, удерживающую исходный материал.

Его основной недостаток — прямой контакт между источником и горячей нитью, что является основным источником загрязнения. Это также самый ограниченный по температуре из двух методов.

Электронно-лучевое (ЭЛ) испарение: шаг вперед

В этом методе высокоэнергетический электронный луч магнитно направляется для непосредственного нагрева исходного материала в тигле. Это позволяет достигать гораздо более высоких температур, что обеспечивает осаждение более широкого спектра материалов.

Поскольку нагревается только верхняя поверхность материала, загрязнение из тигля значительно уменьшается, хотя и не устраняется. Однако электронно-лучевые системы более сложны и дороги, чем простые резистивные источники.

Понимание компромиссов

Выбор метода осаждения всегда связан с балансированием конкурирующих факторов. Недостатки термического испарения становятся очевидными, если рассматривать их как компромиссы.

Простота против контроля процесса

Термическое испарение механически просто и относительно недорого в реализации. Это его самая сильная сторона. Однако эта простота достигается за счет точного контроля процесса, предлагаемого более сложными системами, такими как магнетронное распыление.

Скорость осаждения против качества пленки

Метод способен обеспечивать очень высокие скорости осаждения, что является важным преимуществом для промышленного производства, такого как металлизация декоративных деталей или производство OLED.

Однако эта скорость напрямую связана с низкоэнергетическим осаждением, которое приводит к получению менее плотных пленок. Для применений, где скорость важнее, чем максимальная производительность пленки, это приемлемый компромисс.

Можно ли смягчить эти недостатки?

Да, в некоторой степени. Использование ионно-стимулированного осаждения (IAD) может бомбардировать растущую пленку энергичными ионами, уплотняя ее и улучшая ее плотность и стабильность. Кроме того, тщательная обработка исходных материалов, такая как предварительное плавление или использование высокочистых исходных слитков, может помочь уменьшить некоторые загрязнения.

Правильный выбор для вашей цели

Конкретные требования вашего приложения определят, приемлемы ли недостатки термического испарения.

- Если ваша основная цель — экономически чувствительные приложения или простые металлические покрытия: Резистивное термическое испарение часто достаточно и очень экономично для декоративных покрытий или базовых электрических контактов.

- Если ваша основная цель — осаждение чувствительных органических материалов: Низкоэнергетическое термическое испарение является ведущим выбором для производства OLED, поскольку более энергоемкие процессы могут повредить деликатные молекулы.

- Если ваша основная цель — максимальная чистота, плотность и адгезия пленки: Вы должны рассмотреть альтернативные методы PVD, такие как распыление, поскольку присущие термическому испарению ограничения, вероятно, станут значительным препятствием.

Понимание этих фундаментальных компромиссов позволяет вам выбрать правильный метод осаждения для ваших конкретных материалов и целей производительности.

Сводная таблица:

| Недостаток | Ключевое влияние | Основная причина |

|---|---|---|

| Чистота и загрязнение | Высокий уровень примесей в пленке | Прямой контакт с нагретой нитью/лодкой |

| Низкая плотность пленки | Пористые, менее прочные покрытия | Низкоэнергетическое осаждение атомов |

| Ограничения по материалам | Невозможно осаждать тугоплавкие металлы | Температурные ограничения процесса испарения |

| Контроль процесса | Ограниченные возможности тонкой настройки | Простота механизма испарения |

Испытываете трудности с чистотой пленки или плотностью покрытия в вашей лаборатории? Термическое испарение может не соответствовать вашим требованиям к характеристикам материала. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передового осаждения тонких пленок. Наши эксперты могут помочь вам оценить, обеспечат ли распыление или другие методы PVD высокочистые, плотные покрытия, необходимые для ваших исследований. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и найти правильное решение для потребностей вашей лаборатории в тонких пленках.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах