Хотя закалка необходима для достижения высокой твердости, основными недостатками закалки являются значительные риски деформации, растрескивания и резкого увеличения хрупкости. Эти проблемы возникают из-за экстремального термического удара и быстрых микроструктурных изменений, которым подвергается материал, что создает огромные внутренние напряжения, которые могут поставить под угрозу целостность детали.

Закалка — это контролируемый шок для системы материала. Она обменивает пластичность на твердость, но эта трансформация вносит мощные внутренние напряжения, которые при отсутствии управления могут привести к деформации, растрескиванию и преждевременному разрушению.

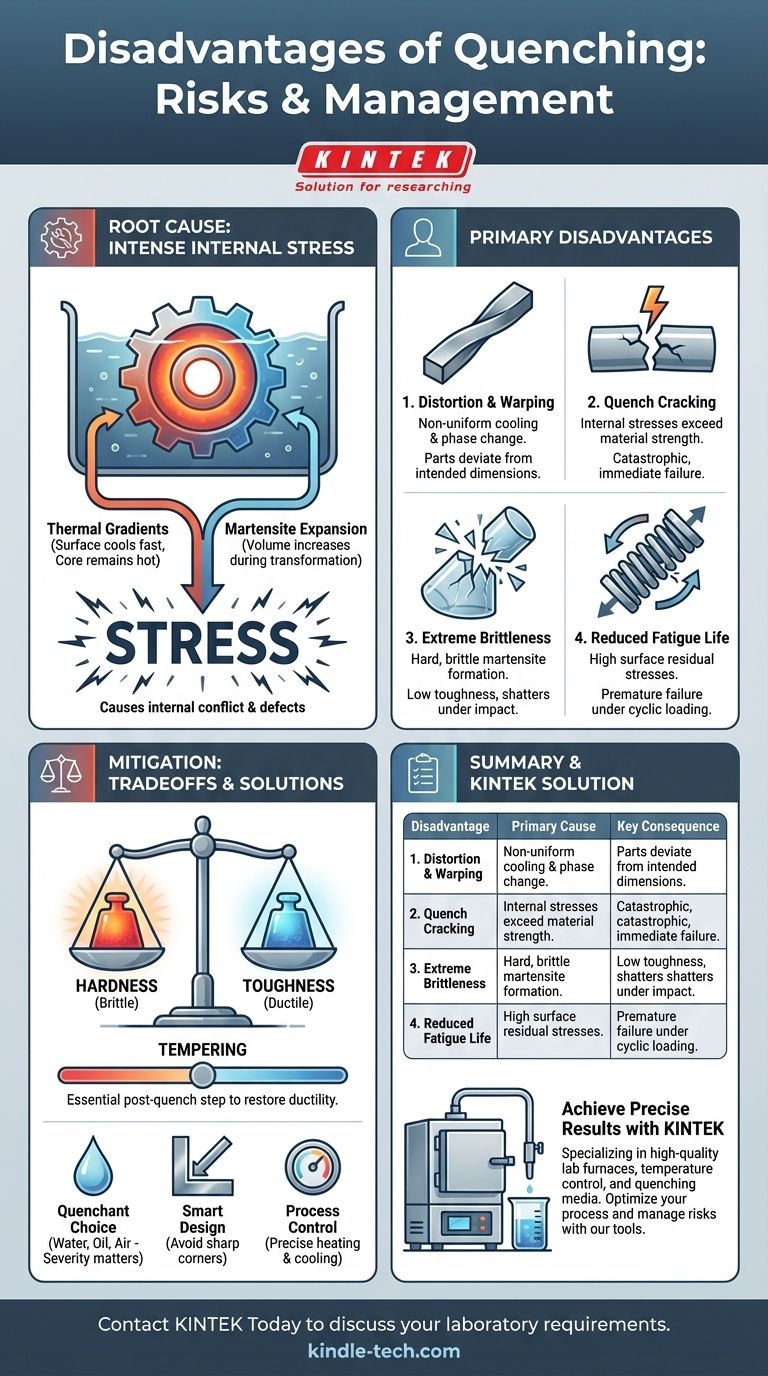

Источник проблемы: Напряжение

Негативные последствия закалки не случайны; они являются прямым следствием двух физических явлений, происходящих одновременно: быстрого охлаждения и фазового превращения. Понимание этого является ключом к смягчению рисков.

Термические градиенты

Когда горячая деталь погружается в закалочную среду, ее поверхность охлаждается почти мгновенно, в то время как ее сердцевина остается горячей. Эта разница температур, или термический градиент, заставляет охлаждающуюся, сжимающуюся поверхность тянуть против горячей, расширяющейся внутренней части.

Изменение объема мартенсита

Для сталей закалка предназначена для того, чтобы заставить высокотемпературную аустенитную фазу превратиться в мартенсит — очень твердую и хрупкую кристаллическую структуру. Критически важно, что это превращение сопровождается значительным увеличением объема.

Результат: Интенсивное внутреннее напряжение

Эти два фактора объединяются, создавая состояние войны внутри материала. Поверхность охлаждается, сжимается, а затем внезапно расширяется по мере образования мартенсита. При этом сердцевина охлаждается медленнее. Это неравномерное изменение объема фиксирует огромные количества остаточного напряжения, которое является коренной причиной почти всех дефектов, связанных с закалкой.

Основные недостатки

Внутреннее напряжение, возникающее при закалке, проявляется в виде нескольких различных и разрушительных проблем.

Деформация и коробление

Если внутренние напряжения превышают предел упругости материала, они физически деформируют деталь. Компонент перестает соответствовать своим заданным размерам — это явление известно как деформация или коробление. Длинные, тонкие секции особенно уязвимы.

Закалочные трещины

Это самое катастрофическое разрушение. Если внутренние напряжения превышают предел прочности материала, деталь просто трескается. Трещины часто возникают в острых углах или отверстиях, которые действуют как концентраторы напряжений. Это может произойти во время закалки или даже спустя часы, когда напряжения улягутся.

Чрезмерная хрупкость

Мартенсит обеспечивает исключительную твердость и износостойкость, но он по своей природе хрупок. Деталь «как после закалки» обладает очень низкой ударной вязкостью и может разбиться как стекло при ударе или ударной нагрузке. По этой причине закаленная деталь почти никогда не используется без последующей термообработки.

Снижение усталостной долговечности

Даже если деталь не имеет видимых трещин или деформаций, высокие уровни остаточного растягивающего напряжения на поверхности могут резко снизить ее усталостную долговечность. Эти напряжения действуют как предварительная нагрузка, делая деталь гораздо более восприимчивой к разрушению от циклической нагрузки.

Понимание компромиссов и смягчения последствий

Закалка — мощный инструмент, но его следует использовать с четким пониманием компромиссов. Цель состоит в том, чтобы достичь желаемой твердости, минимизируя при этом связанные риски.

Твердость против ударной вязкости

Это фундаментальный компромисс термообработки. Закалка смещает материал далеко в сторону твердости за прямой счет ударной вязкости. Более твердая деталь более хрупкая.

Критическая роль закалочной среды

Жесткость закалки определяется охлаждающей средой. Вода обеспечивает очень быструю, агрессивную закалку, создавая высокое напряжение. Масло медленнее и менее агрессивно. Воздух — самый мягкий. Выбор закалочной среды, которая охлаждает деталь как раз достаточно быстро для образования мартенсита — и не быстрее — имеет решающее значение для минимизации деформации и растрескивания.

Необходимость отпуска

Закаленная деталь следует рассматривать как незавершенный продукт. Почти всегда требуется последующий процесс нагрева, называемый отпуском. Отпуск снимает внутренние напряжения и восстанавливает контролируемое количество ударной вязкости и пластичности, делая материал пригодным для предполагаемой эксплуатации.

Геометрия имеет значение

Хорошая конструкция является ключевой защитой от дефектов закалки. Большие радиусы, равномерная толщина сечения и устранение острых внутренних углов значительно снижают концентрацию напряжений, делая деталь гораздо менее подверженной растрескиванию.

Сделайте правильный выбор для вашей цели

Решение о закалке — и о том, как закаливать — полностью зависит от конечного применения и требований к производительности компонента.

- Если ваш основной фокус — максимальная твердость и износостойкость: Закалка необходима, но за ней обязательно должен следовать цикл отпуска, чтобы предотвратить катастрофическое хрупкое разрушение.

- Если ваш основной фокус — ударная вязкость и сопротивление удару: Требуется менее жесткая закалка (например, в масле) с последующим отпуском при более высокой температуре, или может быть более подходящей альтернативная термообработка, такая как нормализация.

- Если ваш основной фокус — размерная стабильность: Рассмотрите возможность использования воздухооткаленной стали, которую можно закаливать медленно, или выберите менее агрессивную закалочную среду, чтобы минимизировать термический удар, вызывающий деформацию.

Понимая эти риски, вы можете превратить закалку из потенциального недостатка в предсказуемый и мощный производственный инструмент.

Сводная таблица:

| Недостаток | Основная причина | Ключевое последствие |

|---|---|---|

| Деформация/Коробление | Неравномерное охлаждение и фазовое превращение | Отклонение деталей от заданных размеров |

| Закалочные трещины | Внутренние напряжения превышают прочность материала | Катастрофический, часто немедленный отказ детали |

| Чрезмерная хрупкость | Образование твердого, хрупкого мартенсита | Низкая ударная вязкость и сопротивление удару |

| Снижение усталостной долговечности | Высокие остаточные растягивающие напряжения на поверхности | Преждевременный отказ при циклической нагрузке |

Достигайте точных и надежных результатов термообработки с KINTEK.

Закалка — это тонкий баланс между достижением твердости и управлением рисками напряжений, деформации и растрескивания. Правильное оборудование и расходные материалы имеют решающее значение для контроля и повторяемости.

KINTEK специализируется на высококачественных лабораторных печах, системах контроля температуры и закалочных средах, адаптированных к вашим конкретным потребностям в материалах и применении. Мы помогаем вам смягчить недостатки закалки, предоставляя инструменты для точной термической обработки.

Позвольте нашим экспертам помочь вам оптимизировать процесс термообработки. Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашей лаборатории в печах, закалочных средах и расходных материалах.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какова цель процесса спекания? Превращение порошка в высокоэффективные твердые детали

- Какие меры предосторожности следует соблюдать при пайке твердым припоем? Основные шаги для защиты себя и своего рабочего места

- Что такое установка непрерывного пиролиза? Руководство по автоматизированной переработке отходов в энергию в режиме 24/7

- Каково влияние высокотемпературного вакуума на пассивирующие пленки? Мастерство стабильности тугоплавких сплавов

- Увеличивает ли отжиг предел текучести? Когда низкотемпературная термообработка упрочняет металлы

- Каково значение вакуумного нагрева для Li-IL в МОФ? Обеспечение глубокой дегидратации и стабильности аккумулятора

- Как устройство для высокотемпературного парового окисления обеспечивает точность эксперимента? Точность для успеха моделирования LOCA

- Прочнее ли паяные соединения, чем сварные? Выбор правильного метода соединения для вашей сборки