Несмотря на то, что физическое осаждение из паровой фазы (PVD) является универсальной и широко используемой технологией, его основными недостатками являются природа прямой видимости, которая затрудняет равномерное покрытие сложных геометрических форм, а также высокая начальная стоимость и сложность вакуумного оборудования. Эти ограничения контрастируют с его основными преимуществами, такими как более низкие рабочие температуры и более высокая чистота материала по сравнению с другими методами.

Недостатки PVD — это не провалы технологии, а скорее неотъемлемые компромиссы. Его зависимость от процесса прямой видимости делает его отличным для производства чистых, плотных пленок на плоских поверхностях, но сложным для покрытия сложных форм.

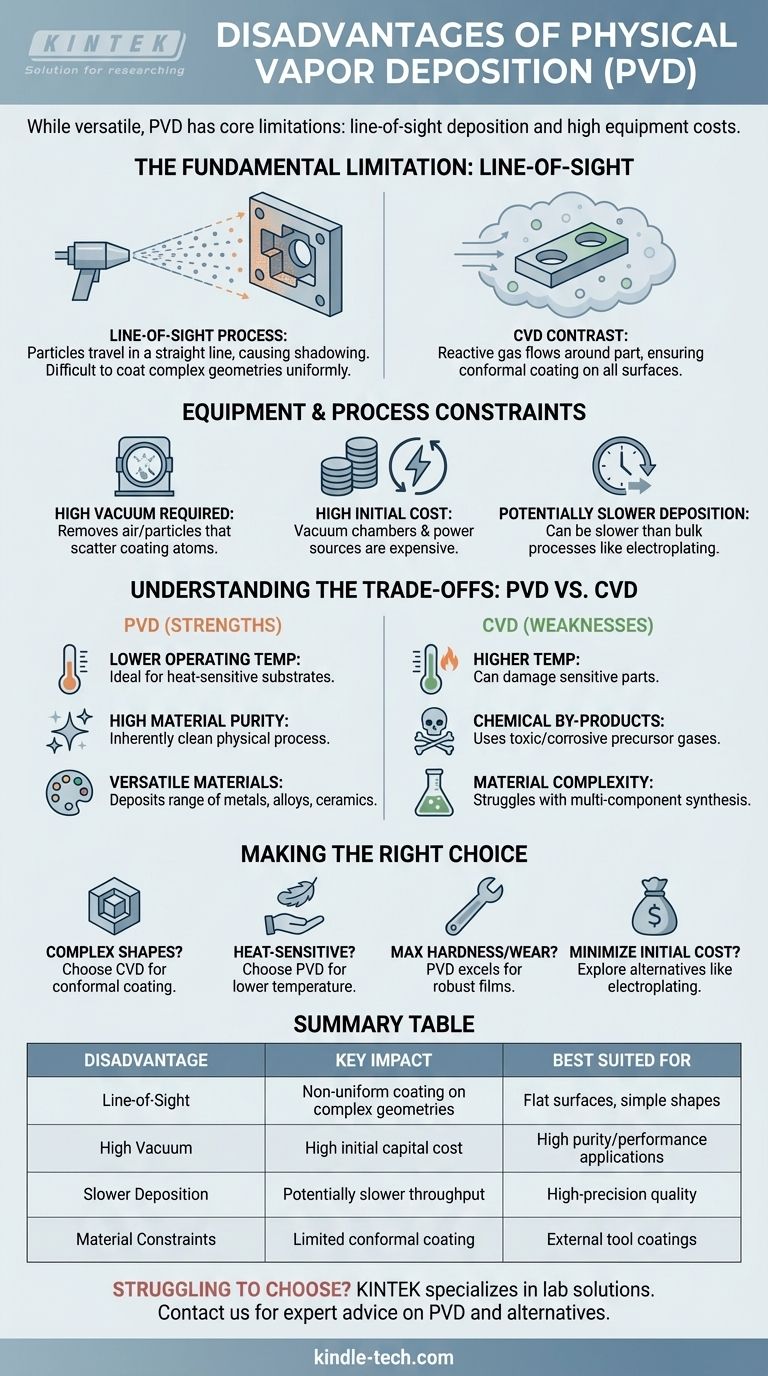

Фундаментальное ограничение: осаждение методом прямой видимости

Основная проблема PVD заключается в том, как материал покрытия перемещается от источника к целевой поверхности.

Что означает «прямая видимость»

В процессе PVD, таком как распыление или испарение, атомы выбрасываются из исходного материала и движутся по прямой линии через вакуум, пока не попадут на подложку. Представьте это как баллончик с аэрозольной краской — только поверхности, непосредственно обращенные к соплу, получают толстый, равномерный слой.

Проблема со сложными геометриями

Это прямолинейное движение создает эффект «затенения». Области, которые не находятся в прямой видимости от исходного материала, такие как внутренняя часть трубки, отверстия или нижняя сторона сложной детали, получат мало или совсем не получат покрытия. Это приводит к неравномерной толщине пленки и непостоянной производительности.

Контраст с «проникающей способностью» CVD

Это ключевое отличие от химического осаждения из паровой фазы (CVD). В CVD реактивный газ обтекает подложку. Газ может проникать в сложные элементы и реагировать на всех открытых поверхностях, что приводит к гораздо более равномерному, или «конформному», покрытию.

Ограничения оборудования и процесса

Физические требования для успешного процесса PVD создают еще один набор проблем, связанных со стоимостью и сложностью эксплуатации.

Необходимость высокого вакуума

PVD должен выполняться в камере с высоким вакуумом. Этот вакуум необходим для удаления воздуха и других частиц, которые в противном случае столкнулись бы и рассеяли атомы покрытия, не давая им достичь подложки.

Высокие первоначальные капитальные затраты

Вакуумные камеры, мощные источники для испарения или распыления, а также сложные насосные системы делают оборудование PVD дорогим в приобретении и установке. Этот высокий барьер для входа может сделать его непригодным для мелкомасштабных или низкобюджетных операций.

Потенциально более низкие скорости осаждения

Хотя это сильно зависит от конкретного материала и метода, PVD иногда может иметь более низкие скорости осаждения по сравнению с другими объемными процессами, такими как гальваника или некоторые высокоскоростные методы CVD. Это может повлиять на производительность производства для крупносерийных применений.

Понимание компромиссов: PVD против CVD

Недостатки PVD лучше всего понять при сравнении его с основной альтернативой — химическим осаждением из паровой фазы. Недостатки одного часто являются сильными сторонами другого.

Рабочая температура

PVD — это низкотемпературный процесс по сравнению с большинством методов CVD. Высокие температуры, необходимые для CVD, как отмечается в источниках, могут повредить или деформировать чувствительные подложки. Более низкий температурный диапазон PVD делает его идеальным для покрытия пластмасс, некоторых сплавов и других материалов, которые не выдерживают термических напряжений.

Чистота материала и побочные продукты

PVD — это по своей сути чистый физический процесс, который переносит твердый исходный материал на подложку. В отличие от этого, CVD основан на химических реакциях с газами-прекурсорами, которые часто токсичны, коррозионны и дороги. CVD также производит опасные побочные продукты, требующие дорогостоящей и сложной утилизации.

Универсальность материала и состав

Методы PVD чрезвычайно универсальны и могут использоваться для осаждения широкого спектра металлов, сплавов и керамики. Источники отмечают, что CVD сталкивается с трудностями при синтезе многокомпонентных материалов из-за различий в скоростях химических реакций — проблема, которую PVD в значительной степени избегает, физически осаждая исходный материал.

Правильный выбор для вашего применения

Выбор правильной технологии осаждения требует сопоставления вашей основной цели с фундаментальными сильными сторонами процесса.

- Если ваша основная задача — покрытие сложных 3D-форм или внутренних поверхностей: CVD часто является лучшим выбором благодаря его способности конформно покрывать все открытые участки.

- Если ваша основная задача — нанесение высокочистого, плотного покрытия на термочувствительную подложку: PVD — лучший вариант, потому что он работает при более низких температурах и избегает химического загрязнения.

- Если ваша основная задача — достижение максимальной твердости и износостойкости на поверхности прямой видимости: PVD превосходно создает эти прочные пленки для инструментов, оптики и аэрокосмических компонентов.

- Если ваша основная задача — минимизация первоначальных затрат на оборудование для термически прочной детали: Изучение альтернатив, таких как CVD или гальваника, может быть более экономичным, при условии, что вы сможете справиться с сопутствующими проблемами обработки химикатов или компромиссами в производительности.

В конечном итоге, выбор правильного метода требует оценки геометрии и свойств материала вашего компонента по отношению к основным принципам каждой технологии.

Сводная таблица:

| Недостаток | Ключевое влияние | Лучше всего подходит для |

|---|---|---|

| Осаждение методом прямой видимости | Неравномерное покрытие сложных геометрических форм; эффекты затенения | Плоские поверхности, простые формы, приложения прямой видимости |

| Оборудование для высокого вакуума | Высокие первоначальные капитальные затраты; сложная установка и обслуживание | Приложения, требующие высокой чистоты и производительности |

| Более низкие скорости осаждения | Потенциально более низкая производительность по сравнению с некоторыми альтернативами | Высокоточные покрытия, где качество важнее скорости |

| Ограничения по материалу и геометрии | Ограниченное конформное покрытие; не идеально для внутренних поверхностей | Внешние покрытия на инструментах, оптике и износостойких деталях |

Испытываете трудности с выбором правильной технологии нанесения покрытий для конкретных нужд вашей лаборатории? Компромиссы между PVD и другими методами, такими как CVD, могут быть сложными. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, помогая вам принимать эти решения для оптимизации ваших процессов. Независимо от того, нужны ли вам высокочистые PVD-покрытия для термочувствительных материалов или совет по альтернативным методам, наши эксперты готовы помочь. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и найти идеальное решение для ваших лабораторных требований.

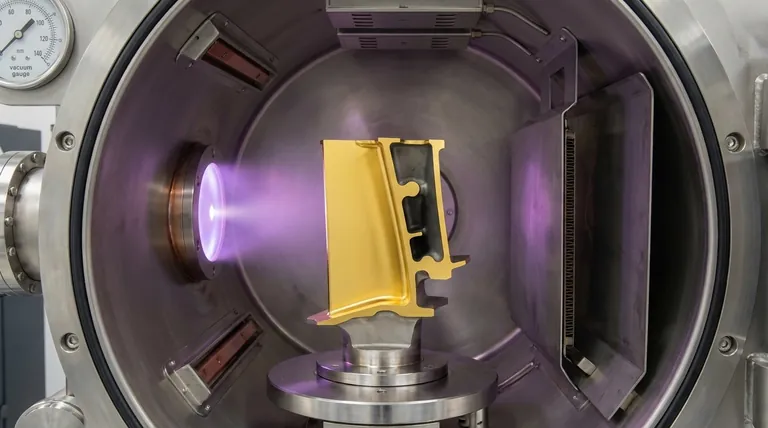

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Почему для композитных ламинатов необходим лабораторный гидравлический пресс с подогревом? Достижение структурной целостности без пустот

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Какие особенности оборудования для вакуумного горячего прессования используются в двухступенчатом процессе вакуумного горячего прессования? Оптимизация AlMgTi

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов