Хотя закалка необходима для повышения прочности и износостойкости материала, этот процесс не лишен существенных недостатков. Основными недостатками являются резкое увеличение хрупкости и возникновение внутренних напряжений, которые могут привести к изменению размеров, деформации и даже растрескиванию детали.

Основная проблема закалки заключается в том, что тот же самый быстрый термический процесс, который создает твердую, прочную микроструктуру, также генерирует огромные внутренние напряжения. Этот фундаментальный компромисс означает, что по мере увеличения твердости способность материала деформироваться под нагрузкой уменьшается, что делает его более восприимчивым к разрушению.

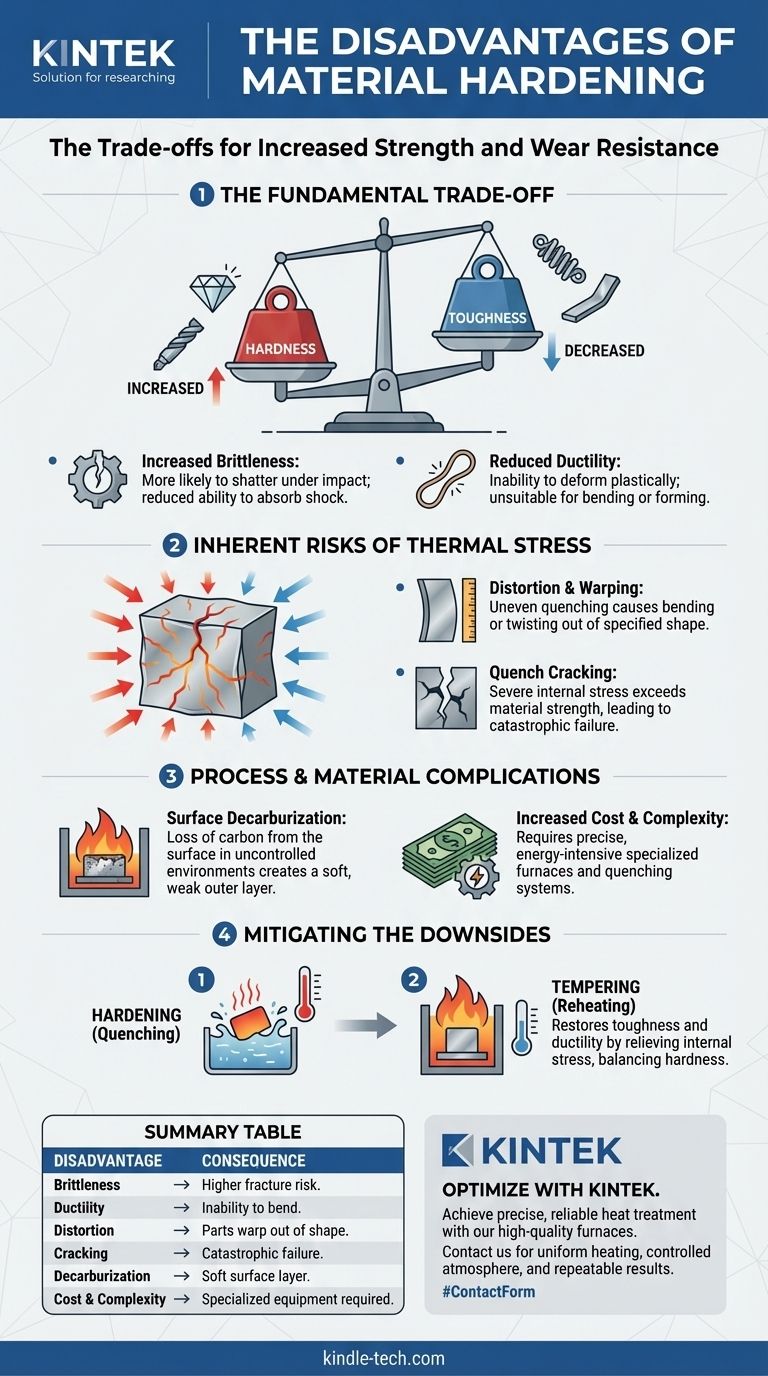

Фундаментальный компромисс: твердость против вязкости

Закалка вынуждает идти на компромисс между двумя критически важными свойствами материала. Вы получаете прочность в одной области, жертвуя упругостью в другой.

Повышенная хрупкость

Наиболее существенным недостатком закалки является обратная зависимость между твердостью и вязкостью. Закаленный материал более хрупок, что означает, что он с большей вероятностью разрушится или расколется при внезапном ударе или сотрясении.

Вместо того чтобы изгибаться или деформироваться, закаленная деталь просто сломается, как только будет превышен ее предел упругости.

Сниженная пластичность

Закалка также значительно снижает пластичность материала. Это способность материала растягиваться или деформироваться без разрушения.

Это делает материал непригодным для применений, требующих формования, изгиба или способности поглощать энергию посредством пластической деформации.

Неотъемлемые риски термического напряжения

Процесс закалки включает экстремальные изменения температуры, которые создают значительные напряжения во внутренней структуре материала. Управление этим напряжением является основной задачей.

Искажение и деформация

Быстрое охлаждение, или закалка, являющееся центральным элементом процесса закалки, редко бывает идеально равномерным. Различные участки детали охлаждаются с немного разной скоростью, что приводит к их неравномерному сжатию.

Это неравномерное сжатие создает мощные внутренние силы, которые могут привести к деформации, изгибу или скручиванию детали относительно ее заданной формы. Это является серьезной проблемой для компонентов, требующих жестких допусков на размеры.

Опасность закалочных трещин

Если внутренние напряжения, возникающие при закалке, слишком велики, они могут превысить предел прочности самого материала. Это приводит к закалочным трещинам.

Эти трещины могут быть микроскопическими или достаточно большими, чтобы вызвать катастрофический отказ детали. Такие особенности, как острые углы, отверстия или внезапные изменения поперечного сечения, особенно уязвимы, поскольку они действуют как концентраторы напряжений.

Осложнения процесса и материала

Помимо физических изменений в детали, сам процесс закалки вносит сложность и потенциал для ошибок.

Обезуглероживание поверхности

Если закалка не проводится в контролируемой среде, такой как вакуумная печь, высокая температура может привести к выходу углерода с поверхности стали. Это создает мягкий, слабый внешний слой, что часто сводит на нет цель процесса закалки.

Повышенная стоимость и сложность

Закалка — это точный, энергоемкий процесс. Он требует специализированных печей, способных достигать высоких температур, и сложных систем закалки.

Это значительно увеличивает стоимость и сложность производственного процесса по сравнению с использованием материала в его незакаленном или отожженном состоянии.

Смягчение недостатков

Из-за этих недостатков закаленные детали почти всегда требуют последующей термической обработки, чтобы быть пригодными для реального использования.

Необходимость отпуска

Для снятия внутренних напряжений и уменьшения хрупкости закаленные детали обычно отпускают. Это включает повторный нагрев детали до более низкой температуры и выдержку в течение определенного времени.

Отпуск восстанавливает часть вязкости и пластичности материала. Однако это происходит за счет снижения части пиковой твердости, полученной при первоначальной закалке. Окончательные свойства представляют собой тщательно контролируемый баланс, достигаемый с помощью этих двух этапов.

Проектирование для термической обработки

Инженеры должны проектировать детали с учетом процесса закалки. Это включает использование больших радиусов на углах, избегание резких изменений толщины и выбор материалов с хорошей прокаливаемостью для минимизации риска деформации и растрескивания.

Правильный выбор для вашего применения

Понимание этих недостатков является ключом к определению того, является ли закалка подходящим процессом для вашего компонента.

- Если ваш основной акцент делается на экстремальной износостойкости и прочности на сжатие: Закалка часто необходима, но вы должны спроектировать компонент так, чтобы он был поддерживаем и защищен от ударов (например, режущие инструменты, подшипники).

- Если ваш основной акцент делается на ударопрочности и долговечности: Более вязкий, менее твердый материал является лучшим выбором, или вы должны использовать процесс отпуска, который восстанавливает значительную вязкость за счет твердости (например, конструкционная сталь, автомобильные оси).

- Если ваш основной акцент делается на поддержании точных размеров: Вы должны учитывать потенциальную деформацию и, возможно, потребуется предусмотреть механическую обработку после закалки или выбрать материал и процесс, известные своей размерной стабильностью.

В конечном итоге, закалка является мощным инструментом для улучшения свойств материала, но ее необходимо применять с четким пониманием присущих ей компромиссов.

Сводная таблица:

| Недостаток | Последствие |

|---|---|

| Повышенная хрупкость | Повышенный риск разрушения при ударных или динамических нагрузках. |

| Сниженная пластичность | Неспособность изгибаться или пластически деформироваться без разрушения. |

| Искажение и деформация | Детали изгибаются или скручиваются из-за неравномерной закалки. |

| Закалочные трещины | Сильные внутренние напряжения могут привести к катастрофическому разрушению детали. |

| Обезуглероживание поверхности | Потеря углерода с поверхности создает мягкий, слабый слой. |

| Более высокая стоимость и сложность | Требует специализированного оборудования и точного контроля процесса. |

Оптимизируйте процесс термообработки с KINTEK

Закалка — это тонкий баланс. Правильное оборудование и расходные материалы имеют решающее значение для минимизации деформации, предотвращения растрескивания и достижения идеального баланса твердости и вязкости для вашего конкретного применения.

KINTEK специализируется на высококачественных лабораторных печах и оборудовании для термической обработки, разработанных для точной и надежной термообработки. Наши решения помогают вам контролировать переменные, которые приводят к общим недостаткам закалки.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для:

- Достижения равномерного нагрева и контролируемой закалки для уменьшения деформации.

- Поддержания целостности поверхности с помощью опций контролируемой атмосферы.

- Обеспечения повторяемых результатов от партии к партии.

Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории в закалке и найти решение, которое улучшит свойства вашего материала без недостатков.

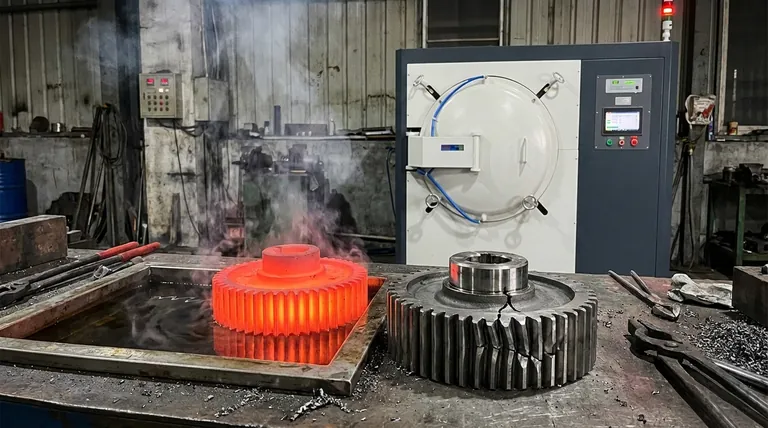

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- На каком принципе основано напыление? Перенос импульса для превосходного нанесения тонких пленок

- Как работает холодильная система морозильной камеры сверхнизких температур? Объяснение двухкаскадного охлаждения

- Какова высокая рабочая температура кварца? Ключевые пороговые значения для кристаллического и плавленого кварца

- Какие меры предосторожности следует соблюдать при пайке? Руководство по безопасным и эффективным методам пайки

- Выделяет ли пиролиз CO2? Анализ углеродного следа переработки отходов в энергию

- Что означает многослойный фильм? Раскрывая глубины кинематографического повествования

- Что такое распыление простыми словами? Руководство по высококачественному осаждению тонких пленок

- Каковы преимущества ВЧ-распыления? Откройте для себя универсальное осаждение тонких пленок для изоляторов