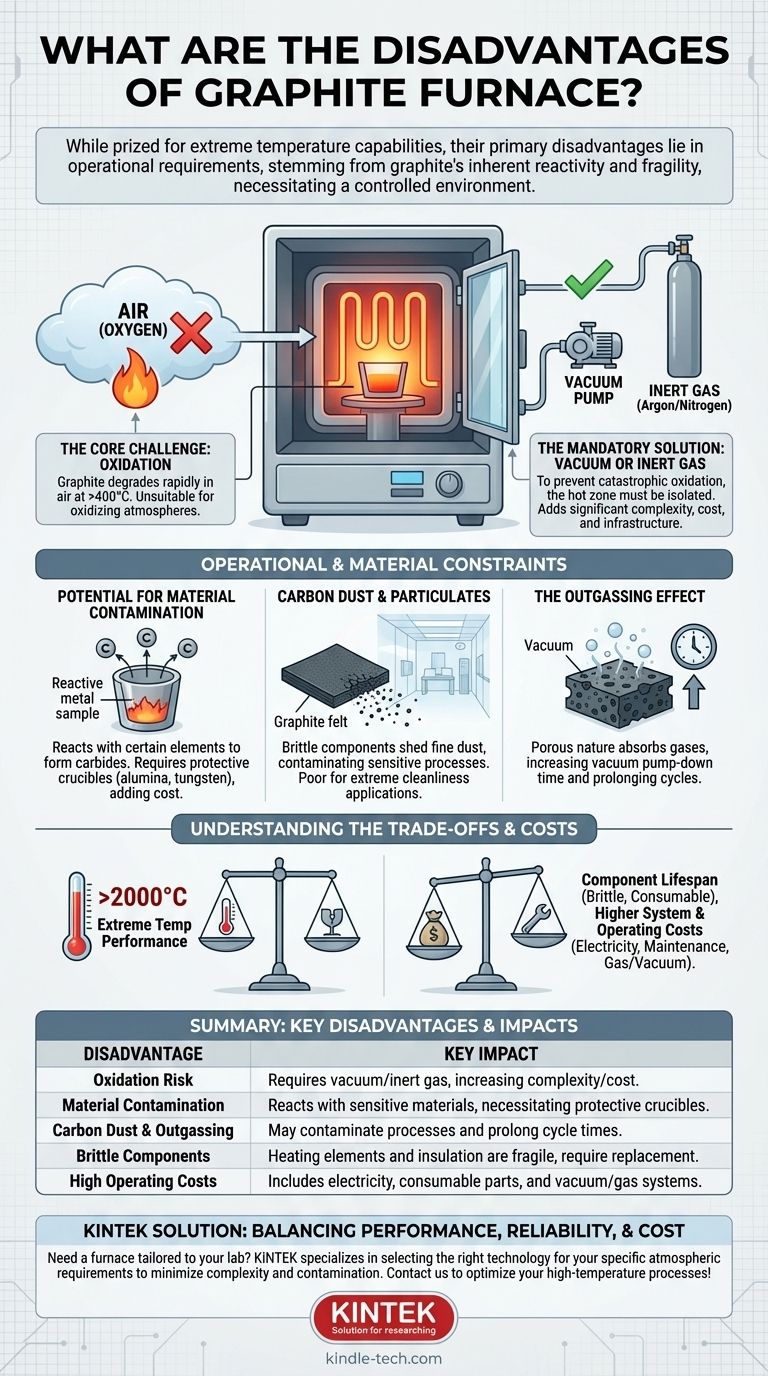

Хотя графитовые печи ценятся за их способность работать при экстремально высоких температурах, их основные недостатки заключаются не в производительности, а в требованиях к эксплуатации. Основные недостатки проистекают из присущей графиту реакционной способности с кислородом при высоких температурах, его потенциального химического взаимодействия с некоторыми материалами и хрупкости его компонентов. Эти факторы требуют контролируемой рабочей среды, что значительно усложняет процесс и увеличивает затраты.

Исключительная высокотемпературная производительность графитовой печи фундаментально связана с критическим компромиссом: она должна работать в защитной вакуумной или инертной газовой среде. Это требование является источником ее основных недостатков, создавая проблемы с совместимостью материалов, контролем загрязнений и эксплуатационными расходами.

Основная проблема: химическая нестабильность графита

Определяющим ограничением любой графитовой печи является химическая природа самого углерода. Это свойство диктует, как должна быть спроектирована и эксплуатироваться печь.

Проблема окисления

Графит легко вступает в реакцию с кислородом при повышенных температурах, начиная уже с 400–500°C. На практике это означает, что он будет быстро разрушаться и, по сути, «сгорать», если его нагревать в присутствии воздуха.

Этот единственный факт делает графитовую печь совершенно непригодной для любого высокотемпературного процесса, проводимого в окислительной атмосфере.

Обязательное решение: вакуум или инертный газ

Чтобы предотвратить катастрофическое окисление, горячая зона печи должна быть изолирована от воздуха. Это достигается двумя способами:

- Вакуум: Камера откачивается с помощью системы насосов для удаления воздуха.

- Инертный газ: Камера заполняется нереактивным газом, таким как аргон или азот, для вытеснения воздуха.

Это требование добавляет значительную сложность, включая необходимость герметичной вакуумной камеры, надежных насосных систем, инфраструктуры подачи газа и точного контроля атмосферы.

Эксплуатационные и материальные ограничения

Помимо необходимости контролируемой атмосферы, использование графитовой печи сопряжено с рядом других практических ограничений.

Потенциал загрязнения материала

При очень высоких температурах графит может реагировать с некоторыми элементами с образованием карбидов. Это может стать проблемой при обработке реактивных металлов (например, титана, циркония, вольфрама), поскольку образец может загрязниться углеродом, или компоненты печи могут быть повреждены.

Чтобы предотвратить это, образцы часто приходится помещать в защитные тигли, изготовленные из инертных материалов, таких как оксид алюминия, молибден или вольфрам, что добавляет еще один уровень сложности и затрат.

Углеродная пыль и частицы

Графитовые компоненты, особенно войлочная изоляция, могут быть хрупкими и со временем выделять мелкую углеродную пыль. Эта пыль может загрязнять чувствительные процессы или материалы высокой чистоты, что делает графитовые печи плохим выбором для применений, требующих исключительной чистоты, таких как производство полупроводников.

Эффект газовыделения (Outgassing)

Пористая природа графита позволяет ему поглощать значительное количество воздуха и влаги, когда камера открыта. При нагревании в вакууме эти захваченные газы медленно высвобождаются в процессе, называемом газовыделением (outgassing).

Это явление может значительно увеличить время, необходимое для достижения желаемого уровня вакуума, продлевая общее время цикла процесса.

Понимание компромиссов и затрат

Решение об использовании графитовой печи включает в себя сопоставление ее уникальных возможностей с присущими ей затратами и хрупкостью.

Срок службы компонентов и хрупкость

Нагревательные элементы и экраны из графита хрупки и подвержены повреждениям от механических ударов или неправильного обращения. Они считаются расходными частями.

Кроме того, многократные термические циклы (нагрев и охлаждение) вызывают напряжение, которое может привести к растрескиванию и последующему разрушению, что требует периодической и часто дорогостоящей замены.

Более высокие системные и эксплуатационные расходы

Хотя сам графитовый материал может быть экономически выгодным, общая стоимость владения высока. Первоначальные инвестиции должны включать вакуумную камеру, а также необходимые системы контроля вакуума и/или инертного газа.

Текущие эксплуатационные расходы включают электроэнергию для достижения высоких температур и постоянные расходы на замену расходных графитовых элементов, экранов и изоляции.

Выбор правильного решения для вашего применения

Чтобы определить, подходит ли графитовая печь, необходимо сопоставить ее производительность с требованиями вашего конкретного процесса.

- Если ваш основной фокус — достижение максимально возможных температур (>2000 °C) для неокисляющихся материалов: Графитовая печь часто является лучшим или единственным выбором, при условии, что вы можете обеспечить требуемый вакуум или инертную атмосферу.

- Если ваш процесс включает работу с материалами, чувствительными к загрязнению углеродом: Вы должны учесть стоимость высокочистых компонентов печи и защитных тиглей, которые будут служить барьером.

- Если ваша работа включает нагрев материалов на воздухе или в окислительной атмосфере: Графитовая печь принципиально не подходит, и вам следует рассмотреть печь с металлическими (например, Kanthal, Moly-D) или керамическими нагревательными элементами.

- Если бюджет и простота эксплуатации являются ключевыми для умеренных температур (<1800 °C): Другие технологии печей могут обеспечить лучший баланс стоимости и производительности без строгих требований к контролю атмосферы, присущих графитовой системе.

В конечном счете, решение зависит от сопоставления непревзойденной высокотемпературной производительности графита со строгими требованиями к контролю окружающей среды, которые диктует его химия.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Риск окисления | Требует вакуумной или инертной газовой атмосферы, что увеличивает сложность системы и затраты. |

| Загрязнение материала | Может вступать в реакцию с чувствительными материалами, что требует использования защитных тиглей. |

| Углеродная пыль и газовыделение | Может загрязнять процессы и продлевать время цикла. |

| Хрупкие компоненты | Нагревательные элементы и изоляция хрупкие и требуют периодической замены. |

| Высокие эксплуатационные расходы | Включают электроэнергию, расходные материалы и обслуживание вакуумных/газовых систем. |

Нужно высокотемпературное печное решение, адаптированное к конкретным требованиям вашей лаборатории? В KINTEK мы специализируемся на предоставлении лабораторного оборудования, которое сочетает в себе производительность, надежность и экономическую эффективность. Независимо от того, обрабатываете ли вы материалы в вакууме, инертном газе или на воздухе, наши эксперты помогут вам выбрать правильную технологию печи, чтобы избежать загрязнения, минимизировать сложность эксплуатации и продлить срок службы компонентов.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение и узнать, как лабораторное оборудование и расходные материалы KINTEK могут оптимизировать ваши высокотемпературные процессы!

Визуальное руководство

Связанные товары

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вертикальная высокотемпературная вакуумная графитизационная печь

Люди также спрашивают

- Какую температуру выдерживает графит? Раскрытие его экстремального теплового потенциала

- Почему графит используется в печах? Из-за экстремальной жары, чистоты и эффективности

- Есть ли у графита температура плавления? Раскрывая экстремальную термостойкость графита

- Может ли графит выдерживать высокие температуры? Раскрытие его экстремального потенциала в 3600°C в инертных средах

- Какова температура графитовой печи? Достижение экстремального тепла до 3000°C