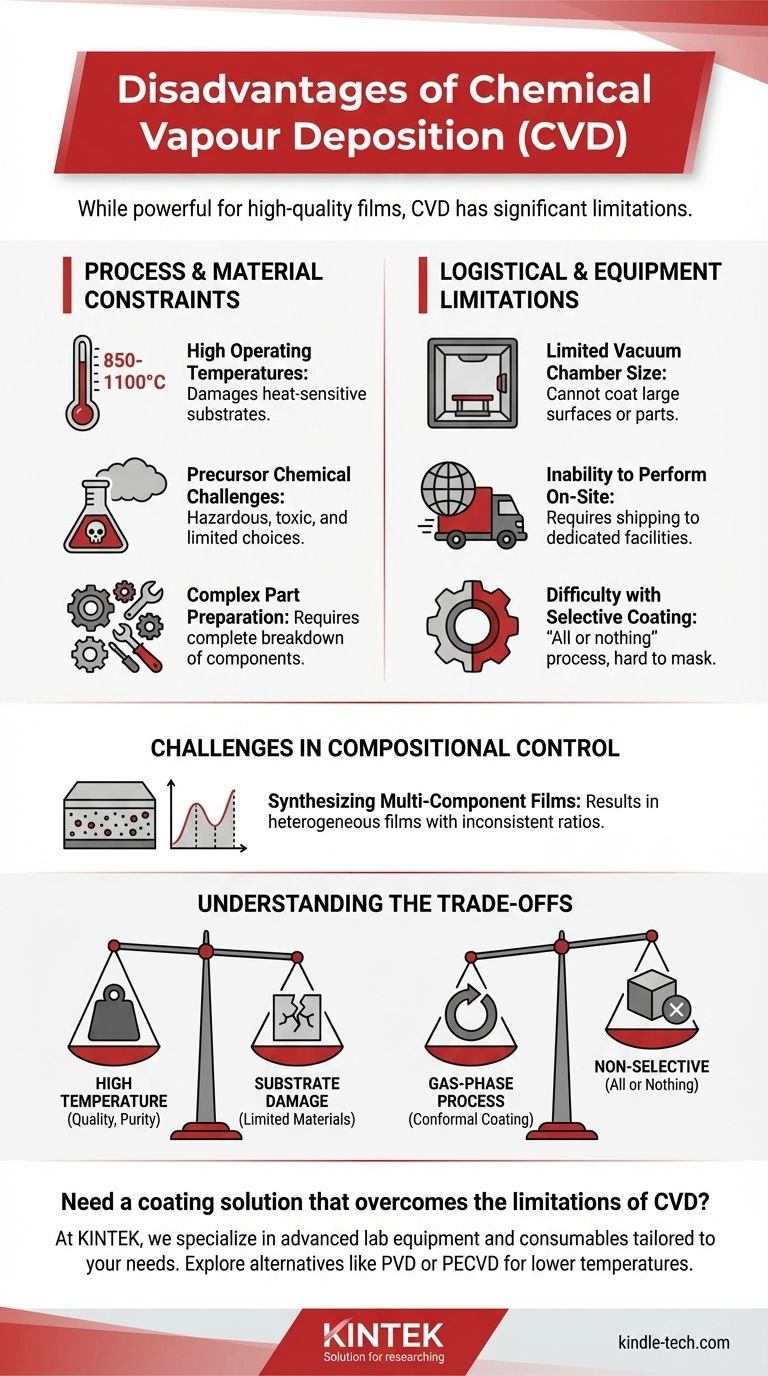

Хотя химическое осаждение из газовой фазы (CVD) является мощным методом создания высококачественных пленок, оно не лишено существенных ограничений. Его основные недостатки проистекают из требуемых высоких температур, опасного и ограниченного характера химических прекурсоров, а также логистических ограничений, связанных с размером оборудования и невозможностью легкого выполнения селективных покрытий. Эти факторы могут ограничивать типы материалов, которые могут быть покрыты, и увеличивать сложность эксплуатации.

Основные недостатки CVD являются прямым следствием его фундаментального процесса: использования высокой тепловой энергии для запуска химических реакций из газовой фазы. Это создает мощную, но негибкую систему с серьезными ограничениями по температуре, совместимости материалов и контролю процесса, которые необходимо тщательно оценивать.

Ограничения процесса и материалов

Наиболее значительные препятствия в CVD часто связаны с требовательными физическими и химическими условиями самого процесса.

Высокие рабочие температуры

Химические реакции, лежащие в основе CVD, обычно требуют очень высоких температур, часто в диапазоне 850-1100°C.

Такая экстремальная температура означает, что многие потенциальные материалы подложки, такие как полимеры, некоторые металлические сплавы или полностью собранные компоненты, просто не могут выдержать процесс без повреждения или разрушения.

Проблемы с химическими прекурсорами

Процесс основан на летучих химических прекурсорах, которые могут транспортироваться в виде газа. Поиск прекурсоров, которые являются высоколетучими, но при этом нетоксичными и непирофорными (не самовоспламеняющимися), является серьезной проблемой.

Это отсутствие идеальных химикатов может ограничивать типы пленок, которые могут быть осаждены, или вводить значительные сложности в отношении безопасности и обращения в производственный процесс.

Сложная подготовка деталей

Для обеспечения равномерного покрытия детали часто должны быть полностью разобраны на отдельные компоненты перед помещением в реакционную камеру.

Это требование значительно увеличивает трудозатраты, время и логистическую сложность, особенно для сложных сборок.

Логистические и аппаратные ограничения

Помимо основного процесса, практические ограничения, связанные с оборудованием и его эксплуатацией, могут сделать CVD непрактичным для некоторых применений.

Ограниченный размер вакуумной камеры

CVD выполняется внутри вакуумной камеры, и размер этой камеры определяет максимальный размер детали, которая может быть покрыта. Это делает сложным или невозможным покрытие очень больших поверхностей или компонентов.

Невозможность выполнения на месте

CVD — это специализированный промышленный процесс, требующий специализированного, сложного оборудования. Он, как правило, не может быть выполнен на месте, что означает, что детали должны быть отправлены в специализированный центр нанесения покрытий, что увеличивает сроки выполнения и затраты.

Трудности с селективным покрытием

Газообразная природа прекурсоров означает, что они будут осаждать пленку на всех открытых поверхностях внутри камеры. Это делает CVD процессом «все или ничего», где выборочное покрытие только определенной области детали чрезвычайно затруднено и часто требует сложного маскирования.

Проблемы с контролем состава

Для передовых применений, требующих точных смесей материалов, CVD представляет уникальные трудности.

Синтез многокомпонентных пленок

Создание пленок из нескольких материалов (например, сложных сплавов) является сложной задачей. Каждый химический прекурсор имеет разное давление пара, скорость реакции и характеристики роста.

Это различие затрудняет равномерный контроль конечного состава, часто приводя к образованию гетерогенной пленки, где соотношения материалов непоследовательны по всей поверхности.

Понимание компромиссов

Недостатки CVD не случайны; они являются прямыми компромиссами для его ключевых преимуществ.

Качество против температуры

Высокая температура процесса является основным недостатком, но именно она обеспечивает необходимую энергию для образования высокочистых, плотных и хорошо кристаллизованных пленок. Качество покрытия напрямую связано с высокоэнергетической средой.

Конформное покрытие против селективности

Газофазная природа процесса является причиной его недостатка «все или ничего». Однако эта же характеристика позволяет CVD производить отличные «обволакивающие» свойства, конформно покрывая сложные формы и внутренние поверхности, недоступные для процессов прямой видимости.

Чистота против опасности прекурсоров

Цель создания исключительно высокочистых пленок часто требует использования высокореактивных химических прекурсоров. Эта реактивность обеспечивает чистую реакцию, но именно она может сделать химикаты опасными в обращении.

Правильный выбор для вашего приложения

Оценка этих недостатков в сравнении с целями вашего проекта имеет решающее значение для принятия обоснованного решения.

- Если ваш основной акцент делается на максимальном качестве и чистоте пленки для термически стабильной подложки: CVD часто является лучшим выбором, при условии, что вы можете управлять эксплуатационными ограничениями.

- Если вы работаете с термочувствительными материалами, такими как полимеры или некоторые сплавы: Вы должны рассмотреть низкотемпературные варианты, такие как плазменно-усиленное CVD (PECVD), или изучить альтернативные методы, такие как физическое осаждение из газовой фазы (PVD).

- Если вам требуется селективное покрытие на определенных участках крупного компонента: Характер CVD «все или ничего» делает его плохо подходящим; другие методы, такие как напыление или термическое напыление, могут быть более практичными.

- Если вы разрабатываете сложные, многокомпонентные сплавные пленки: Проблемы с контролем стехиометрии с помощью CVD значительны, и вы должны быть готовы к обширной разработке процесса.

Понимание этих ограничений является первым шагом к эффективному использованию возможностей CVD или выбору более подходящей альтернативы для вашей конкретной инженерной цели.

Сводная таблица:

| Категория недостатков | Ключевая проблема | Влияние на процесс |

|---|---|---|

| Процесс и материал | Высокие рабочие температуры (850-1100°C) | Ограничивает материалы подложки; может повредить компоненты. |

| Процесс и материал | Опасные/ограниченные химические прекурсоры | Повышает сложность безопасности и ограничивает типы пленок. |

| Логистика и оборудование | Ограниченный размер вакуумной камеры | Невозможно покрывать очень большие поверхности или компоненты. |

| Логистика и оборудование | Невозможность селективного покрытия | Покрывает все открытые поверхности; трудно маскировать области. |

| Контроль состава | Трудности с многокомпонентными пленками | Трудно достичь равномерного соотношения материалов (гетерогенные пленки). |

Нужно решение для нанесения покрытий, которое преодолевает ограничения CVD?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным лабораторным потребностям. Независимо от того, изучаете ли вы альтернативы, такие как PVD, или вам требуется оборудование для плазменно-усиленного CVD (PECVD) для снижения температуры процесса, наши эксперты помогут вам найти правильное решение для ваших материалов и применения.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может повысить возможности и эффективность вашей лаборатории.

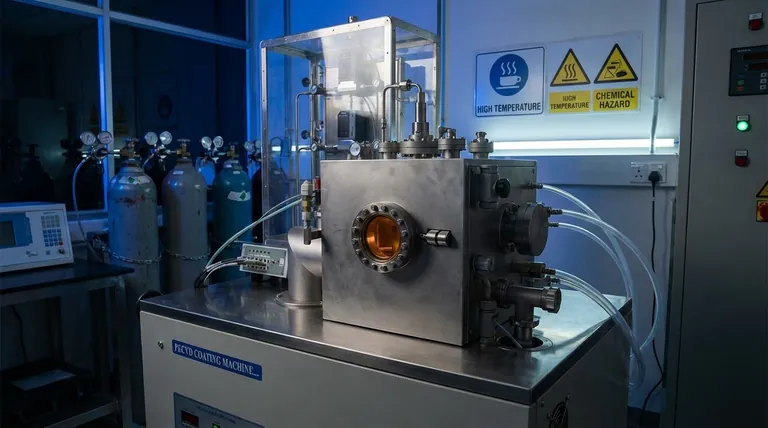

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения