Основными недостатками химического осаждения из газовой фазы (CVD) являются высокие рабочие температуры, зависимость от опасных химикатов-прекурсоров и образование токсичных, дорогостоящих побочных продуктов. Эти факторы создают значительные проблемы, связанные с совместимостью подложек, эксплуатационной безопасностью и управлением окружающей средой.

Хотя CVD известен производством высокопрочных и однородных покрытий, его основные недостатки проистекают из требовательной химии процесса. Эффективность метода часто уравновешивается рисками и сложностями, связанными с нагревом, опасными материалами и контролем состава.

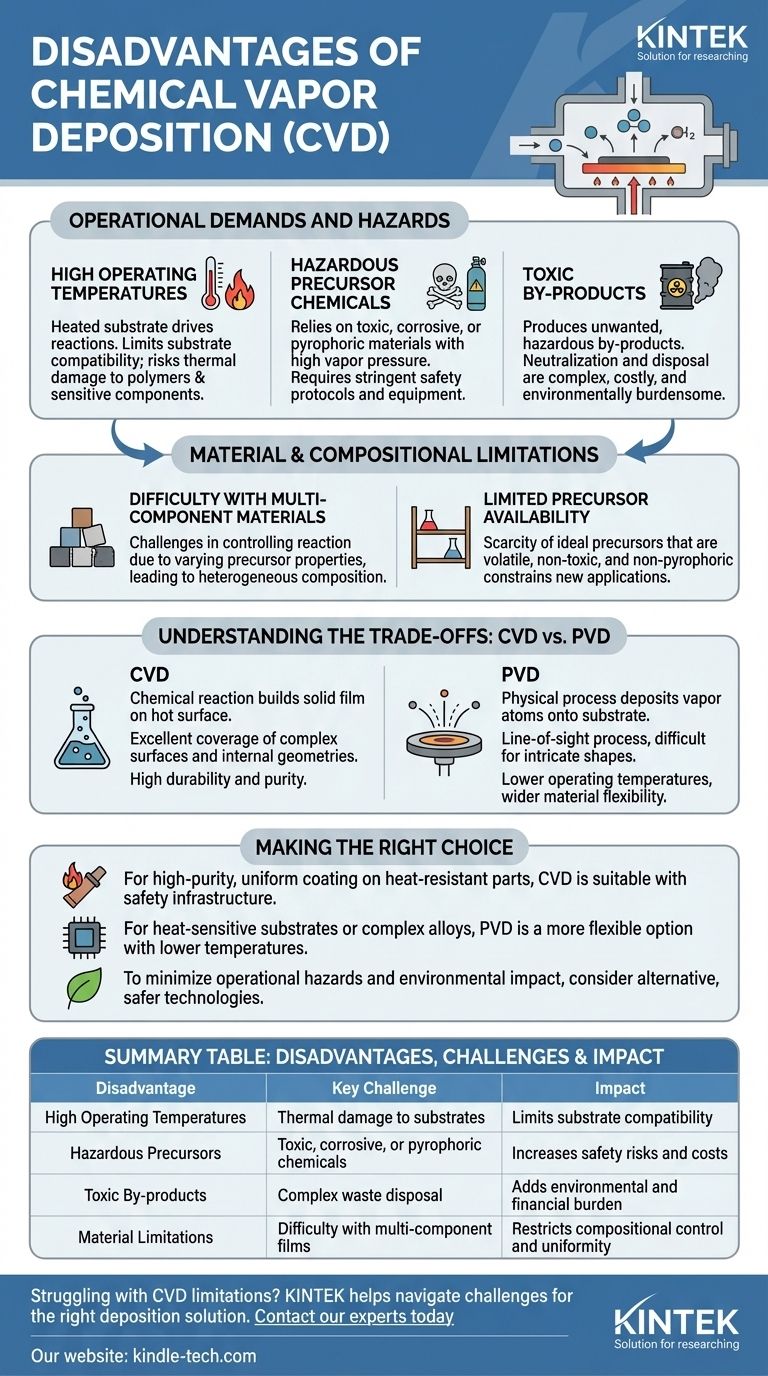

Эксплуатационные требования и опасности

Фундаментальная природа CVD — использование химической реакции для создания пленки — создает несколько эксплуатационных препятствий, которыми необходимо тщательно управлять.

Высокие рабочие температуры

CVD обычно требует нагретой подложки для запуска необходимых химических реакций. Эта высокотемпературная среда может вызвать термическую нестабильность или повреждение многих материалов.

Это ограничение сужает типы подложек, которые могут быть покрыты, исключая многие полимеры или чувствительные электронные компоненты, которые не выдерживают нагрева.

Опасные химикаты-прекурсоры

Процесс основан на химических прекурсорах с высоким давлением пара, что позволяет им существовать в газообразном состоянии. Многие из этих химикатов являются высоко токсичными, коррозионными или пирофорными (самовоспламеняющимися на воздухе).

Обращение и хранение этих материалов требует строгих протоколов безопасности и специализированного оборудования, что увеличивает как риск, так и стоимость операции.

Токсичные побочные продукты

Химические реакции, осаждающие желаемую пленку, также производят нежелательные побочные продукты. Эти вещества часто так же токсичны и коррозионны, как и исходные прекурсоры.

Нейтрализация и утилизация этих опасных отходов является сложной и дорогостоящей проблемой, добавляющей значительное экологическое и финансовое бремя к процессу.

Ограничения по материалам и составу

Помимо эксплуатационных опасностей, CVD сталкивается с присущими ему ограничениями в типах материалов, которые он может эффективно создавать.

Сложность с многокомпонентными материалами

Синтез пленок, состоящих из нескольких элементов, может быть исключительно сложным. Каждый химический прекурсор имеет различное давление пара, скорость зародышеобразования и скорость роста.

Эти вариации затрудняют точный контроль химической реакции, часто приводя к гетерогенному составу, а не к однородному, смешанному материалу.

Ограниченная доступность прекурсоров

Вселенная подходящих химикатов-прекурсоров ограничена. Поиск соединения, которое является достаточно летучим, но при этом нетоксичным и непирофорным, является серьезной проблемой для многих желаемых пленочных материалов.

Эта нехватка идеальных прекурсоров может стать значительным узким местом в разработке новых применений покрытий.

Понимание компромиссов: CVD против других методов

Чтобы полностью оценить недостатки CVD, полезно сравнить его с основной альтернативой — физическим осаждением из газовой фазы (PVD).

Химическая против физической основы

CVD использует химическую реакцию между газообразными молекулами и горячей поверхностью для образования стабильной твердой пленки.

PVD, напротив, является физическим процессом. Он включает генерацию пара атомов из твердого источника (путем нагрева или распыления) и их физическое осаждение на поверхность подложки.

Качество и покрытие

Одним из основных преимуществ CVD является его способность равномерно покрывать сложные поверхности и внутренние геометрии, поскольку газ-прекурсор может достигать всех открытых участков. Получаемые пленки часто очень прочны и чисты.

PVD обычно является процессом прямой видимости, что затрудняет равномерное покрытие сложных форм. Его пленки также могут страдать от дефектов, таких как «макросы» (расплавленные глобулы), в зависимости от используемой конкретной техники.

Ограничения процесса и гибкость материалов

Недостатки CVD — высокая температура и зависимость от специфических, часто опасных, реактивных газов — являются его ключевыми ограничениями.

Процессы PVD часто работают при более низких температурах и могут использоваться для осаждения более широкого спектра материалов, включая проводящие металлы и сложные сплавы, без необходимости химической реакции.

Правильный выбор для вашей цели

Выбор технологии осаждения требует баланса между желаемыми свойствами покрытия и присущими процессу ограничениями.

- Если ваша основная цель — получение высокочистого, однородного покрытия на сложной, термостойкой детали: CVD — отличный выбор, при условии, что вы можете инвестировать в необходимую инфраструктуру безопасности и обращения с отходами.

- Если ваша основная цель — покрытие термочувствительных подложек или осаждение сложных сплавов: Метод PVD, вероятно, является более подходящим и гибким вариантом из-за его более низких рабочих температур и более простого поиска материалов.

- Если ваша основная цель — минимизация эксплуатационных опасностей и воздействия на окружающую среду: Высокая токсичность химикатов и побочных продуктов CVD требует изучения альтернативных технологий, которые предлагают более безопасный профиль процесса.

В конечном итоге, обоснованное решение основывается на взвешивании превосходной конформности покрытия CVD с его значительными эксплуатационными и материальными проблемами.

Сводная таблица:

| Недостаток | Ключевая проблема | Воздействие |

|---|---|---|

| Высокие рабочие температуры | Термическое повреждение подложек | Ограничивает совместимость подложек |

| Опасные прекурсоры | Токсичные, коррозионные или пирофорные химикаты | Увеличивает риски безопасности и затраты |

| Токсичные побочные продукты | Сложная утилизация отходов | Добавляет экологическое и финансовое бремя |

| Ограничения по материалам | Сложность с многокомпонентными пленками | Ограничивает контроль состава и однородность |

Сталкиваетесь с ограничениями химического осаждения из газовой фазы?

В KINTEK мы понимаем, что высокие затраты, угрозы безопасности и ограничения по материалам CVD могут стать серьезными препятствиями для вашей лаборатории. Наш опыт в лабораторном оборудовании и расходных материалах позволяет нам помочь вам преодолеть эти трудности и найти правильное решение для осаждения, соответствующее вашим конкретным потребностям — будь то более безопасная альтернатива или оптимизация вашего текущего процесса CVD для повышения эффективности и контроля.

Давайте найдем более безопасный и эффективный путь для ваших задач по нанесению покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования к проекту.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Алмаз CVD для применений в области управления тепловыми режимами

Люди также спрашивают

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок