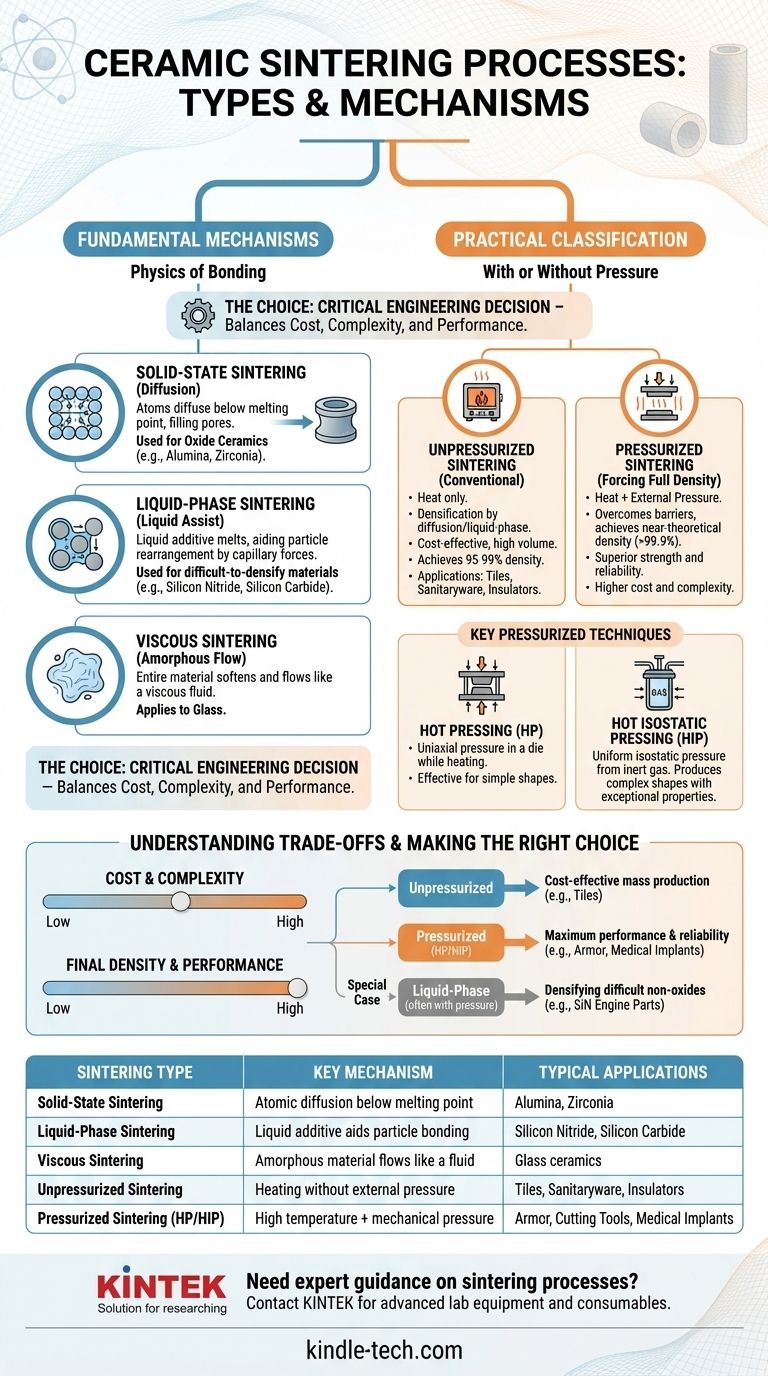

По своей сути, процессы спекания керамики в основном делятся на две категории: по физическому механизму, который движет уплотнением, и по используемым условиям обработки. Основными механизмами являются твердофазное спекание, при котором атомы диффундируют через твердое тело, и жидкофазное спекание, при котором жидкая добавка способствует перегруппировке частиц. Эти методы применяются либо с использованием безнапорных (обычных) методов, либо напорных методов для достижения желаемых конечных свойств.

Выбор процесса спекания не является произвольным; это критическое инженерное решение. Он представляет собой компромисс между производственными затратами, сложностью обработки и требованиями к конечным характеристикам — таким как плотность и механическая прочность — предъявляемыми конкретным применением керамики.

Основные механизмы спекания

Чтобы понять различные процессы, вы должны сначала понять основную физику того, как отдельные керамические частицы связываются вместе, образуя плотный твердый объект. Основные механизмы различаются по состоянию вещества, участвующего в процессе нагрева.

Твердофазное спекание: диффузия в действии

Твердофазное спекание, также называемое твердофазным спеканием, представляет собой процесс, при котором компакт керамического порошка нагревается до высокой температуры, обычно ниже точки его плавления.

При этой температуре атомы получают достаточно энергии для диффузии через границы соседних частиц. Это атомное движение постепенно заполняет поры между частицами, заставляя компонент сжиматься и уплотняться. Это основной метод, используемый для многих оксидных керамик, таких как оксид алюминия и диоксид циркония.

Жидкофазное спекание: помощь жидкости

Жидкофазное спекание используется для материалов, которые очень трудно уплотнить с помощью одной только диффузии, таких как нитрид кремния и карбид кремния.

В этом процессе небольшие количества добавки смешиваются с керамическим порошком. При температуре спекания эта добавка плавится и образует жидкую фазу, которая смачивает твердые керамические частицы. Капиллярные силы этой жидкости стягивают частицы вместе, значительно ускоряя перегруппировку и уплотнение.

Вязкое спекание: течение аморфных материалов

Третий, менее распространенный механизм — вязкое спекание, которое применяется к аморфным материалам, таким как стекло.

Вместо диффузии отдельных частиц весь материал размягчается и ведет себя как очень вязкая жидкость. Под действием поверхностного натяжения материал медленно течет, чтобы минимизировать свою площадь поверхности, что естественным образом устраняет поры и приводит к уплотнению.

Практическая классификация: с давлением или без

Помимо атомного механизма, наиболее существенным практическим различием между процессами спекания является применение внешнего давления. Этот выбор напрямую влияет на конечную плотность, механические свойства и стоимость керамической детали.

Безнапорное спекание: традиционный путь

Безнапорное спекание, часто называемое обычным или безнапорным спеканием, является наиболее распространенным и экономически эффективным методом.

Сырое тело (спрессованный порошковый компакт) просто нагревается в печи. Уплотнение происходит исключительно за счет механизмов диффузии или образования жидкой фазы, описанных ранее. Хотя этот метод эффективен для многих применений, таких как плитка и сантехника, он может оставлять некоторую остаточную пористость.

Спекание под давлением: принудительное достижение полной плотности

Спекание под давлением сочетает высокую температуру с одновременным приложением внешнего механического давления. Это давление физически сжимает частицы, преодолевая барьеры для уплотнения и позволяя создавать практически беспористую керамику.

Этот подход необходим для высокопроизводительных применений, где максимальная прочность и надежность являются бескомпромиссными требованиями.

Ключевые методы спекания под давлением

Несколько специализированных методов подпадают под зонтик спекания под давлением:

- Горячее прессование (HP): Порошок помещается в матрицу и одноосно прессуется во время нагрева. Оно очень эффективно, но обычно ограничено простыми формами.

- Горячее изостатическое прессование (HIP): Компонент нагревается в сосуде высокого давления, где инертный газ создает равномерное, изостатическое (равное со всех сторон) давление. Это позволяет производить сложные формы с исключительно высокой плотностью и превосходными механическими свойствами.

Понимание компромиссов

Выбор процесса спекания требует четкого понимания его неотъемлемых преимуществ и ограничений. «Лучший» метод полностью зависит от материала и цели.

Стоимость и сложность

Безнапорное спекание относительно просто и использует стандартное печное оборудование, что делает его идеальным для крупносерийного, недорогого производства. Методы под давлением, такие как HIP, требуют высокоспециализированного, дорогостоящего оборудования и значительно увеличивают затраты и сложность обработки.

Конечная плотность и производительность

Спекание под давлением не имеет себе равных для достижения почти теоретической плотности (>99,9%). Отсутствие пористости приводит к значительному улучшению механических свойств, таких как прочность, твердость и вязкость разрушения. Обычное спекание часто приводит к плотности от 95-99%, что достаточно для многих, но не для всех применений.

Ограничения материала

Некоторые керамики с высокой ковалентностью, такие как карбид кремния, сопротивляются твердофазной диффузии. Для этих материалов уплотнение практически невозможно без помощи жидкофазных формообразователей или движущей силы внешнего давления.

Правильный выбор для вашего применения

Ваш выбор процесса спекания должен соответствовать свойствам вашего материала и требованиям конечного использования.

- Если ваша основная цель — экономичное массовое производство (например, керамическая плитка, изоляторы): Обычное, безнапорное спекание является отраслевым стандартом.

- Если ваша основная цель — максимальная производительность и надежность (например, броня, режущие инструменты, медицинские имплантаты): Для достижения почти полной плотности требуются методы с давлением, такие как горячее изостатическое прессование (HIP).

- Если ваша основная цель — уплотнение сложных неоксидных керамик (например, детали двигателей из нитрида кремния): Жидкофазное спекание, часто в сочетании с методом под давлением, является наиболее эффективным подходом.

Понимание этих фундаментальных различий позволяет вам выбрать точный производственный путь, необходимый для достижения целевых характеристик вашего материала.

Сводная таблица:

| Тип спекания | Ключевой механизм | Типичные применения |

|---|---|---|

| Твердофазное спекание | Атомная диффузия ниже точки плавления | Оксид алюминия, диоксид циркония |

| Жидкофазное спекание | Жидкая добавка способствует связыванию частиц | Нитрид кремния, карбид кремния |

| Вязкое спекание | Аморфный материал течет как жидкость | Стеклокерамика |

| Безнапорное спекание | Нагрев без внешнего давления | Плитка, сантехника, изоляторы |

| Спекание под давлением (HP/HIP) | Высокая температура + механическое давление | Броня, режущие инструменты, медицинские имплантаты |

Нужна экспертная консультация по выбору правильного процесса спекания для ваших керамических компонентов? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к уникальным потребностям вашей лаборатории. Независимо от того, разрабатываете ли вы высокопроизводительную керамику для медицинских имплантатов или оптимизируете экономичное массовое производство, наша команда поможет вам выбрать подходящие печи для спекания и аксессуары для достижения целевой плотности и механических свойств. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить результаты вашего спекания керамики!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?