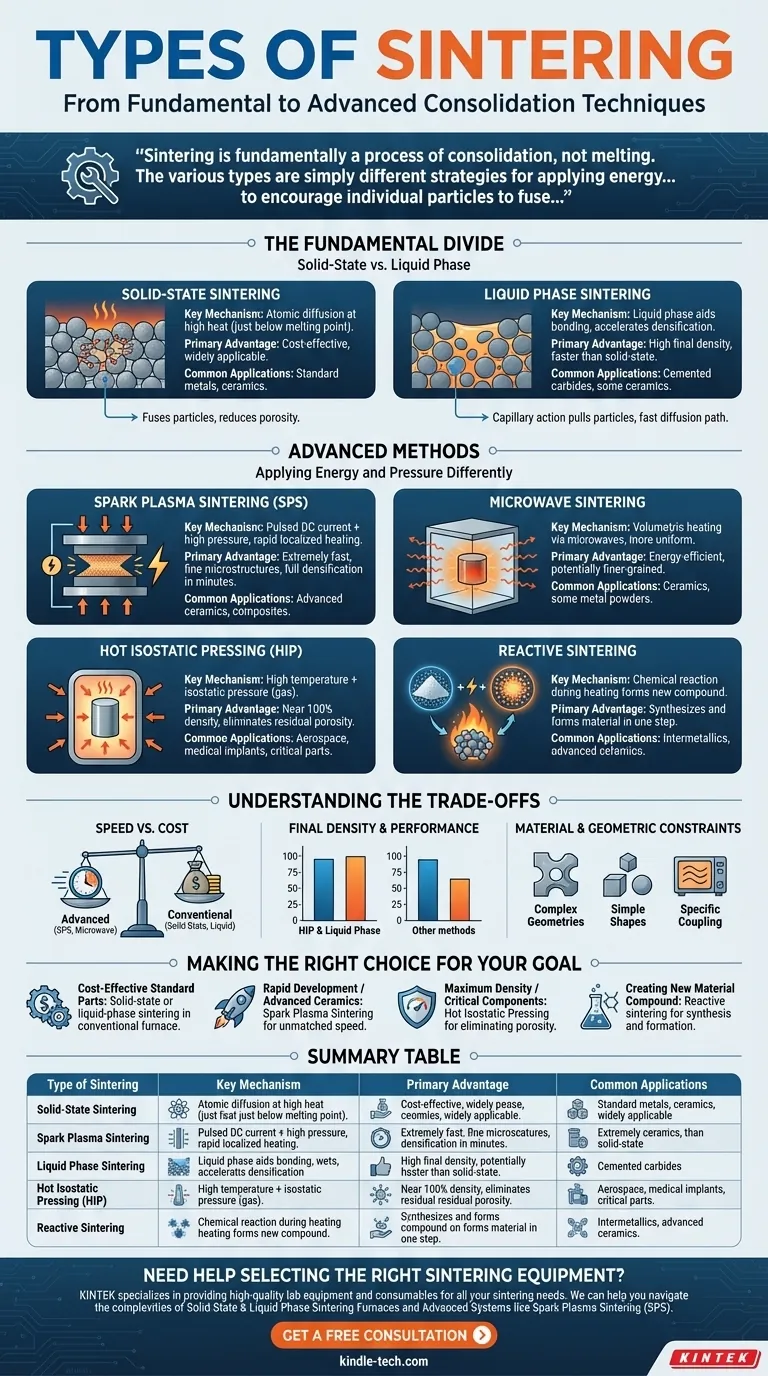

Основными типами спекания являются твердофазное, жидкофазное, реактивное, микроволновое, искровое плазменное спекание (SPS) и горячее изостатическое прессование (HIP). Эти методы принципиально различаются тем, как они применяют энергию и давление для соединения порошкообразных материалов в твердую массу без их полного расплавления, каждый из которых предлагает различные преимущества в скорости, конечной плотности и совместимости материалов.

Спекание — это, по сути, процесс уплотнения, а не плавления. Различные типы — это просто разные стратегии применения энергии — будь то тепловая, электрическая или химическая — для поощрения слияния отдельных частиц, уменьшения пористости и формирования плотного, функционального компонента.

Основное разделение: твердофазное против жидкофазного

Наиболее традиционная и фундаментальная классификация спекания зависит от того, происходит ли весь процесс в твердом состоянии или стратегически вводится небольшое количество жидкости для облегчения связывания.

Твердофазное спекание

При твердофазном спекании спрессованный порошок нагревают до температуры чуть ниже его точки плавления.

При этой повышенной температуре атомы получают достаточно энергии, чтобы диффундировать через границы соседних частиц, постепенно сплавляя их вместе и уменьшая пустое пространство, или пористость, между ними.

Это распространенный и экономичный метод, используемый для широкого спектра металлов и керамики.

Жидкофазное спекание

Жидкофазное спекание включает в себя порошковую смесь, в которой по крайней мере один компонент имеет более низкую температуру плавления, чем другие.

При нагревании этот компонент плавится, образуя жидкость, которая смачивает твердые частицы. Эта жидкая фаза ускоряет уплотнение, притягивая твердые частицы друг к другу за счет капиллярного действия и обеспечивая быстрый путь для атомной диффузии.

Этот метод очень эффективен для достижения очень высокой плотности и часто быстрее, чем твердофазное спекание.

Продвинутые методы: различное применение энергии и давления

Современные требования к производству и материаловедению привели к разработке более совершенных методов спекания, которые обеспечивают большую скорость, контроль и производительность.

Искровое плазменное спекание (SPS)

SPS, также известная как технология спекания с помощью поля (FAST), одновременно применяет высокое механическое давление и импульсный постоянный ток к порошку.

Ток генерирует быстрое, локализованное нагревание в точках контакта частиц, резко ускоряя процесс диффузии и связывания. Это позволяет достичь полного уплотнения за минуты, а не часы.

Микроволновое спекание

Этот метод использует микроволновое излучение для нагрева материала. В отличие от традиционных печей, которые нагревают снаружи внутрь, микроволны нагревают материал по всему объему.

Этот внутренний нагрев часто более равномерный и значительно более быстрый, что приводит к экономии энергии и потенциально более мелкозернистым микроструктурам в конечном изделии.

Горячее изостатическое прессование (HIP)

HIP подвергает компонент воздействию как повышенной температуры, так и высокого, равномерного давления со всех сторон, которое обычно создается инертным газом под высоким давлением.

Этот процесс исключительно эффективен для закрытия и устранения любой остаточной внутренней пористости, что делает его идеальным для производства критически важных, высокопроизводительных деталей с почти 100% плотностью.

Реактивное спекание

При реактивном спекании исходные порошки выбираются таким образом, чтобы они претерпели химическую реакцию в процессе нагрева.

Эта экзотермическая реакция может способствовать самому процессу нагрева и приводит к образованию нового, желаемого химического соединения. Это метод как формования детали, так и синтеза нового материала одновременно.

Понимание компромиссов

Выбор метода спекания включает в себя балансирование возможностей процесса с требованиями к материалу и экономическими факторами. Ни один метод не является универсально превосходящим.

Скорость против стоимости

Конвенциональные печные методы, такие как твердофазное и жидкофазное спекание, как правило, медленнее, но полагаются на менее сложное и менее дорогое оборудование.

Передовые методы, такие как искровое плазменное спекание и микроволновое спекание, обеспечивают резкое сокращение времени обработки, но требуют значительных капиталовложений в специализированное оборудование.

Конечная плотность и производительность

Для применений, где механическая прочность и надежность имеют первостепенное значение, достижение максимально возможной плотности имеет решающее значение.

Горячее изостатическое прессование и жидкофазное спекание специально разработаны для минимизации или устранения пористости, давая компоненты с превосходными механическими свойствами.

Ограничения материала и геометрии

Выбранный метод должен быть совместим с обрабатываемым материалом. Микроволновое спекание, например, лучше всего работает с материалами, которые хорошо взаимодействуют с микроволновой энергией.

Кроме того, сложные геометрические формы или большие детали могут лучше подходить для традиционных печных методов или HIP, в то время как SPS часто ограничивается более простыми формами.

Принятие правильного решения для вашей цели

Ваше конкретное применение и материал будут определять наиболее подходящую технику спекания.

- Если ваш основной акцент — экономически эффективное производство стандартных деталей: Твердофазное или жидкофазное спекание в традиционной печи — это устоявшийся и надежный выбор.

- Если ваш основной акцент — быстрая разработка или обработка передовой керамики: Искровое плазменное спекание предлагает непревзойденную скорость для уплотнения новых или трудно спекаемых материалов.

- Если ваш основной акцент — достижение максимальной плотности для критически важных компонентов: Горячее изостатическое прессование — это определяющий метод для устранения остаточной пористости и максимизации механической целостности.

- Если ваш основной акцент — создание нового материального соединения в процессе изготовления: Реактивное спекание предоставляет уникальный путь для синтеза и формования компонента за один процесс.

В конечном счете, выбор правильного метода спекания заключается в согласовании процесса с потребностями вашего материала и требованиями вашего конечного применения.

Сводная таблица:

| Тип спекания | Ключевой механизм | Основное преимущество | Типичные области применения |

|---|---|---|---|

| Твердофазное спекание | Атомная диффузия при высокой температуре | Экономичность, широкая применимость | Стандартные металлы, керамика |

| Жидкофазное спекание | Жидкая фаза способствует связыванию | Высокая конечная плотность, быстрее | Твердые сплавы, некоторая керамика |

| Искровое плазменное спекание (SPS) | Импульсный постоянный ток + давление | Чрезвычайно быстро, тонкие микроструктуры | Передовая керамика, композиты |

| Микроволновое спекание | Объемный нагрев с помощью микроволн | Энергоэффективность, равномерный нагрев | Керамика, некоторые металлические порошки |

| Горячее изостатическое прессование (HIP) | Высокая температура + изотропное давление | Почти 100% плотность, устраняет пористость | Аэрокосмическая отрасль, медицинские имплантаты |

| Реактивное спекание | Химическая реакция при нагреве | Синтезирует и формирует материал за один шаг | Интерметаллиды, передовая керамика |

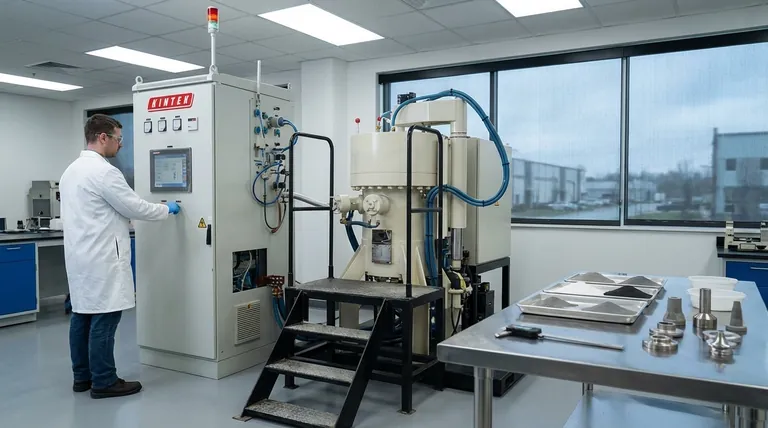

Нужна помощь в выборе подходящего оборудования для спекания?

Выбор оптимального процесса спекания имеет решающее значение для достижения желаемых свойств материала, независимо от того, отдаете ли вы приоритет скорости, конечной плотности или экономической эффективности. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в спекании.

Мы можем помочь вам разобраться в сложностях:

- Печи для твердофазного и жидкофазного спекания для надежного и экономичного производства.

- Передовые системы, такие как искровое плазменное спекание (SPS), для быстрого НИОКР и обработки передовых материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и цели в отношении материалов. Позвольте нам помочь вам найти идеальное решение для повышения возможностей вашей лаборатории и достижения превосходных результатов.

Получить бесплатную консультацию

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb