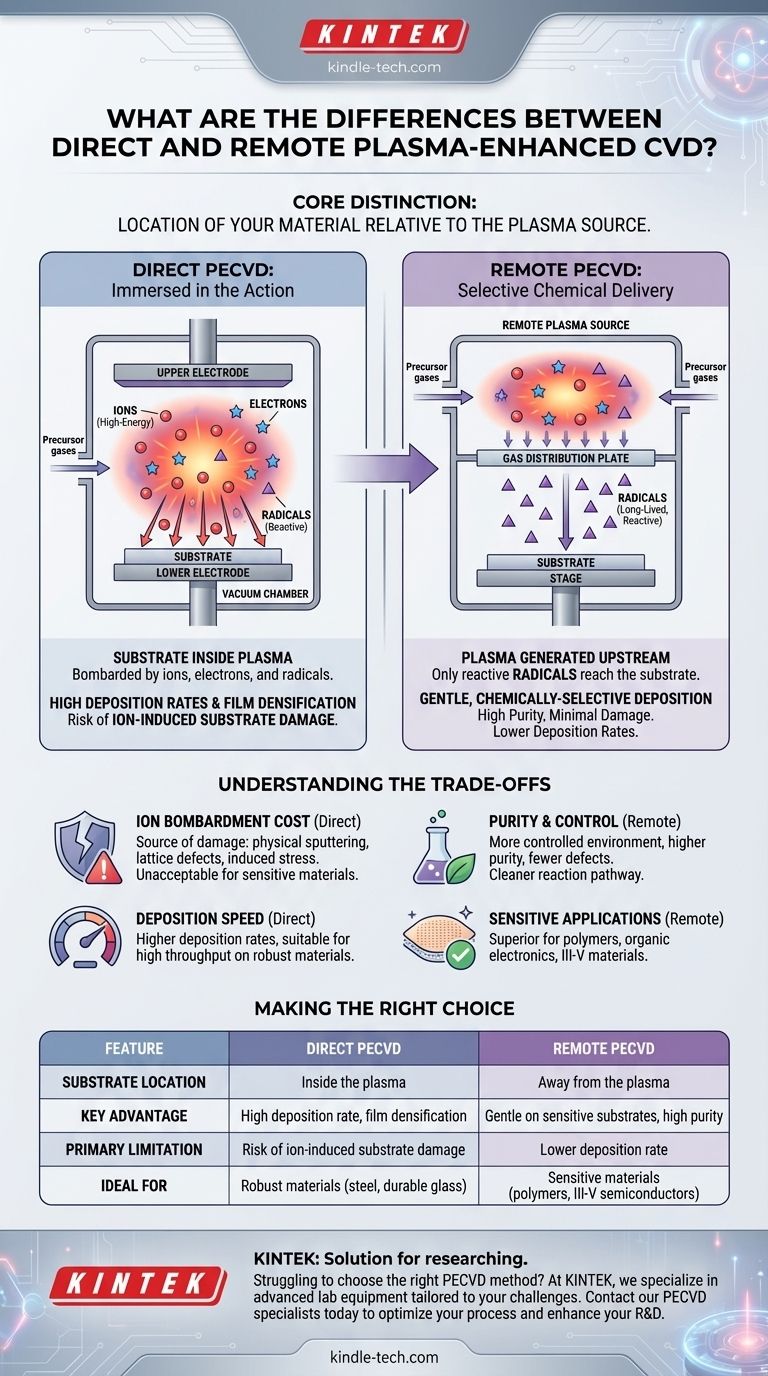

По сути, разница между прямым и удаленным плазменно-усиленным химическим осаждением из газовой фазы (PECVD) заключается в расположении вашего материала относительно источника плазмы. При прямом PECVD подложка помещается непосредственно в плазму, подвергаясь воздействию высокоэнергетической среды. При удаленном PECVD плазма генерируется отдельно, и только желаемые реакционноспособные химические частицы транспортируются к подложке, защищая ее от повреждающих ионов.

Выбор между прямым и удаленным PECVD — это фундаментальный компромисс между интенсивностью процесса и целостностью материала. Прямой PECVD обеспечивает более высокую энергию и скорости осаждения ценой потенциального повреждения подложки, в то время как удаленный PECVD отдает приоритет мягкому, химически селективному осаждению для чувствительных применений.

Роль плазмы в CVD

Прежде чем сравнивать два метода, важно понять, зачем вообще используется плазма.

Зачем использовать плазму?

Традиционное химическое осаждение из газовой фазы (CVD) полагается на высокие температуры (часто >600°C) для обеспечения энергии, необходимой для разложения газов-прекурсоров и осаждения пленки. Плазменно-усиленное CVD генерирует высокоэнергетический ионизированный газ — плазму — с помощью электромагнитных полей.

Эта плазма обеспечивает альтернативный энергетический путь для химических реакций. Активируя газы-прекурсоры в плазме, весь процесс может проходить при значительно более низких температурах (часто <300°C), что позволяет проводить осаждение на материалах, которые не выдерживают высокой температуры, таких как полимеры или предварительно обработанные полупроводниковые пластины.

Компоненты плазмы

Плазма — это не однородное вещество. Это сложный «суп», содержащий высокоэнергетические электроны, положительные ионы и химически активные, но электрически нейтральные молекулы, называемые радикалами. Понимание ролей этих компонентов является ключом к различению прямого и удаленного PECVD.

Прямой против удаленного: История двух геометрий

Физическое расположение реактора коренным образом меняет то, какие компоненты плазмы взаимодействуют с вашей подложкой.

Прямой PECVD: Погружение в действие

В системе прямого PECVD подложка размещается на одном из электродов, используемых для генерации плазмы. Она полностью погружена в свечение плазмы.

Это означает, что подложка подвергается бомбардировке всем: реактивными радикалами, электронами и высокоэнергетическими ионами. Бомбардировка ионами может быть как преимуществом, так и недостатком, поскольку она передает значительную кинетическую энергию растущей поверхности пленки.

Удаленный PECVD: Селективная подача химических веществ

В системе удаленного PECVD плазма намеренно генерируется «выше по потоку» или в отдельной камере, вдали от подложки.

Короткоживущие, высокоэнергетические ионы и электроны рекомбинируют и нейтрализуются до того, как смогут достичь камеры осаждения. Только более стабильные, долгоживущие радикалы переносятся потоком газа на поверхность подложки, где они вступают в реакцию с образованием пленки. Это эффективно отделяет генерацию плазмы от осаждения пленки.

Понимание компромиссов: Повреждение против скорости осаждения

Ваш выбор метода имеет прямые последствия для качества вашей конечной пленки, выживания вашей подложки и эффективности вашего процесса.

Высокая цена ионной бомбардировки

Хотя энергия ионной бомбардировки при прямом PECVD иногда может быть полезна для создания плотных пленок, она также является основным источником повреждений. Это может проявляться в виде физического распыления подложки, создания дефектов кристаллической решетки и индуцированного напряжения в конечной пленке.

Для чувствительных электронных материалов, таких как полупроводники III-V или гибкая органическая электроника, такое повреждение часто неприемлемо. Удаленный PECVD почти полностью устраняет этот риск, не допуская попадания энергичных ионов на поверхность.

Стремление к чистоте и контролю

Высокоэнергетическая среда прямого PECVD может расщеплять молекулы прекурсоров на множество различных фрагментов. Это может привести к непреднамеренному включению примесей (таких как водород или углерод) в пленку, изменяя ее электрические или оптические свойства.

Поскольку удаленный PECVD обеспечивает более контролируемую химическую среду на подложке, он, как правило, дает пленки с более высокой чистотой и меньшим количеством дефектов. Он обеспечивает «более чистый» путь химической реакции.

Когда скорость осаждения является приоритетом

Постоянный поток энергии от ионной бомбардировки при прямом PECVD часто приводит к более высоким скоростям осаждения по сравнению с удаленным PECVD. Для промышленных применений, где пропускная способность является ключевым показателем, а подложка прочна (например, нанесение покрытий на сталь или прочное стекло), прямой PECVD часто является более экономичным выбором.

Выбор правильного варианта для вашего применения

Выбор правильного метода требует от вас определения приоритетов наиболее важного результата.

- Если ваш основной фокус — осаждение на чувствительных подложках (полимеры, органическая электроника, материалы III-V): Удаленный PECVD — лучший выбор для предотвращения необратимого повреждения, вызванного ионами.

- Если ваш основной фокус — достижение максимально возможной скорости осаждения на прочном материале: Прямой PECVD, как правило, быстрее и эффективнее, при условии, что получающиеся свойства пленки соответствуют вашим потребностям.

- Если ваш основной фокус — минимизация дефектов пленки и максимизация химической чистоты: Удаленный PECVD обеспечивает непревзойденный контроль, отделяя бурное образование плазмы от деликатного роста пленки.

- Если вы наносите твердое, прочное покрытие и вам требуется уплотнение пленки: Ионная бомбардировка при прямом PECVD может быть преимуществом, помогая уплотнить растущую пленку.

В конечном счете, ваш выбор зависит от четкого понимания ограничений вашей подложки и требований к качеству вашей пленки.

Сводная таблица:

| Характеристика | Прямой PECVD | Удаленный PECVD |

|---|---|---|

| Расположение подложки | Внутри плазмы | Вдали от плазмы |

| Ключевое преимущество | Высокая скорость осаждения, уплотнение пленки | Мягкое воздействие на чувствительные подложки, высокая чистота |

| Основное ограничение | Риск повреждения подложки, вызванного ионами | Более низкая скорость осаждения |

| Идеально подходит для | Прочные материалы (например, сталь, прочное стекло) | Чувствительные материалы (например, полимеры, полупроводники III-V) |

Испытываете трудности с выбором подходящего метода PECVD для ваших конкретных материалов и требований к качеству пленки?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к уникальным задачам вашей лаборатории. Независимо от того, работаете ли вы с деликатными полимерами, требующими мягкого прикосновения удаленного PECVD, или вам нужна высокая пропускная способность прямого PECVD для промышленных применений, наши эксперты помогут вам выбрать идеальное решение для оптимизации процесса осаждения, защиты ваших подложек и достижения превосходного качества пленки.

Свяжитесь с нашими специалистами по PECVD сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах