По своей сути, спекание — это термически обусловленный процесс, который требует определенного набора условий для превращения совокупности частиц в твердую, когерентную массу. Основными условиями являются исходный материал в порошкообразной или дисперсной форме и температура, достаточно высокая для обеспечения движения атомов, но достаточно низкая, чтобы избежать плавления материала. Внешнее давление часто применяется для помощи и ускорения процесса.

Спекание не следует путать с плавлением. Фундаментальное условие — обеспечение достаточной тепловой энергии — не для разжижения материала, а для активизации его атомов, позволяя им диффундировать через границы частиц и сплавлять порошок в плотный, твердый объект.

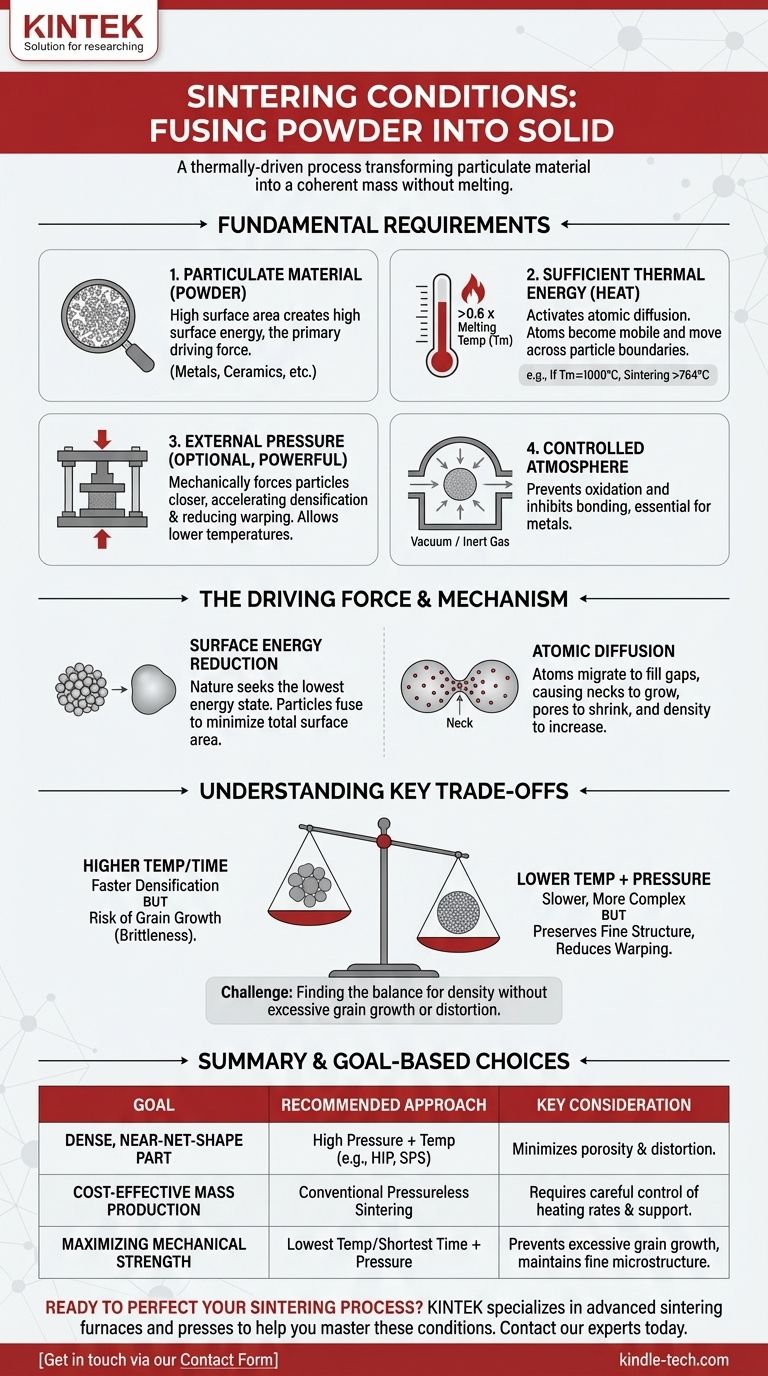

Основные требования к спеканию

Для осуществления спекания должны быть выполнены три основных условия: правильная форма материала, достаточная тепловая энергия и, часто, приложение давления в контролируемой среде.

Исходный материал в виде частиц

Спекание начинается с массы твердых частиц, обычно мелкого порошка. Эта форма необходима, поскольку она обеспечивает большую общую площадь поверхности.

Эта большая площадь поверхности создает состояние высокой поверхностной энергии. Снижение этой энергии является фундаментальной движущей силой всего процесса спекания. Материал может быть металлом, керамикой, пластиком или композитом.

Достаточная тепловая энергия (тепло)

Тепло является наиболее важным катализатором спекания. Оно обеспечивает энергию, необходимую для начала атомной диффузии.

Как правило, температура спекания для большинства материалов превышает 0,6 от их абсолютной температуры плавления (Tm). Например, если металл плавится при 1000°C (1273 K), его процесс спекания обычно начинается выше 764°C (1273 K * 0,6).

Эта температура делает атомы внутри кристаллической решетки достаточно подвижными, чтобы перемещаться от одной частицы к другой в местах их соприкосновения, постепенно сплавляя их вместе.

Роль внешнего давления

Хотя давление не всегда является обязательным, оно является мощным инструментом в спекании. Оно механически прижимает частицы друг к другу.

Этот тесный контакт уменьшает расстояние, на которое должны диффундировать атомы, что может значительно ускорить процесс уплотнения или позволить ему происходить при более низкой температуре. Это принцип, лежащий в основе таких методов, как горячее изостатическое прессование (ГИП).

Контролируемая атмосфера

Во многих промышленных применениях атмосфера, в которой происходит спекание, является критическим условием. Для металлов часто требуется вакуум или атмосфера инертного газа (например, аргона) для предотвращения окисления, которое препятствовало бы правильному связыванию между частицами.

Движущая сила: почему на самом деле происходит спекание

Понимание условий полезно, но понимание основного физического принципа дает возможность истинного контроля над процессом. Спекание — это, по сути, процесс минимизации энергии.

Принцип уменьшения поверхностной энергии

Мелкий порошок имеет огромную площадь поверхности относительно своего объема, что соответствует высокому состоянию поверхностной энергии. Природа по своей сути стремится к наименьшему возможному энергетическому состоянию.

Подобно тому, как капля воды естественным образом принимает сферическую форму, чтобы минимизировать свою площадь поверхности, совокупность частиц под воздействием тепла будет сплавляться вместе, чтобы уменьшить свою общую площадь поверхности и, следовательно, свою общую энергию.

Механизм атомной диффузии

"Магия" спекания происходит на атомном уровне. При высоких температурах атомы в точках контакта между частицами (так называемых "шейках") становятся подвижными.

Эти атомы мигрируют, чтобы заполнить зазоры и поры между частицами. Это приводит к росту шеек и слиянию частиц, уменьшая общий объем и увеличивая плотность компонента.

Понимание компромиссов

Взаимодействие температуры, давления и времени представляет собой критические компромиссы, которые определяют свойства конечного продукта.

Температура против времени

Более высокие температуры ускоряют диффузию и уплотнение, но они также способствуют росту зерен. Если зерна в материале становятся слишком большими, конечная деталь может стать хрупкой. Ключевая задача — найти температуру, которая быстро достигает плотности без чрезмерного роста зерен.

Деформация и усадка

Во время обычного, бездавлевого спекания деталь сжимается по мере устранения пор. Эта усадка может быть неравномерной, что приводит к деформации или искажению, особенно в сложных геометриях. Это происходит из-за таких факторов, как гравитация и трение с опорой печи.

Давление как решение и как осложнение

Применение высокого давления может решить многие проблемы. Оно позволяет снизить температуры спекания (сохраняя мелкозернистую структуру) и обеспечивает более равномерное уплотнение, минимизируя деформацию. Однако это требует значительно более сложного и дорогостоящего оборудования.

Правильный выбор для вашей цели

Оптимальные условия спекания полностью определяются желаемым результатом для конечного компонента.

- Если ваша основная цель — создание плотной детали, близкой к окончательной форме: Используйте процесс, который сочетает высокое давление и температуру (например, ГИП или искровое плазменное спекание), чтобы минимизировать пористость и деформацию.

- Если ваша основная цель — экономичное массовое производство: Обычное бездавлевое спекание часто является наиболее экономичным выбором, но оно требует тщательного контроля скорости нагрева и поддержки детали для управления усадкой.

- Если ваша основная цель — максимальная механическая прочность: Используйте максимально низкую температуру и кратчайшее время, которые все еще достигают целевой плотности, часто с приложенным давлением, чтобы предотвратить чрезмерный рост зерен и сохранить мелкозернистую микроструктуру.

В конечном счете, освоение спекания — это вопрос точного контроля энергии и давления для управления движением атомов к желаемому результату материала.

Сводная таблица:

| Условие | Назначение | Ключевое соображение |

|---|---|---|

| Порошкообразный материал | Обеспечивает высокую поверхностную энергию как движущую силу | Тип материала (металл, керамика и т. д.) и размер частиц |

| Нагрев (>0.6 x Температура плавления) | Обеспечивает атомную диффузию для связывания частиц | Баланс между уплотнением и ростом зерен |

| Внешнее давление | Ускоряет процесс, улучшает плотность, уменьшает деформацию | Увеличивает сложность и стоимость оборудования |

| Контролируемая атмосфера | Предотвращает окисление и обеспечивает правильное связывание | Требуется для реактивных материалов, таких как металлы |

Готовы усовершенствовать свой процесс спекания и достичь превосходных свойств материала?

Точный контроль температуры, давления и атмосферы имеет решающее значение для производства плотных, прочных и надежных компонентов. KINTEK специализируется на передовом лабораторном оборудовании, включая печи для спекания и прессы, чтобы помочь вам освоить эти условия.

Мы предоставляем инструменты и опыт для оптимизации вашего процесса, будь то экономичное массовое производство или максимизация механической прочности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как наши решения могут улучшить ваши результаты.

Свяжитесь с нами через нашу контактную форму, чтобы начать разговор!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь с контролируемой атмосферой азота и водорода

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какие критические условия обработки обеспечивает печь для спекания методом вакуумного горячего прессования для получения ВC/Cu высокой плотности?

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Какие критические условия обработки обеспечиваются печью для спекания в вакуумной горячей прессовании? Достижение плотности 98%+.