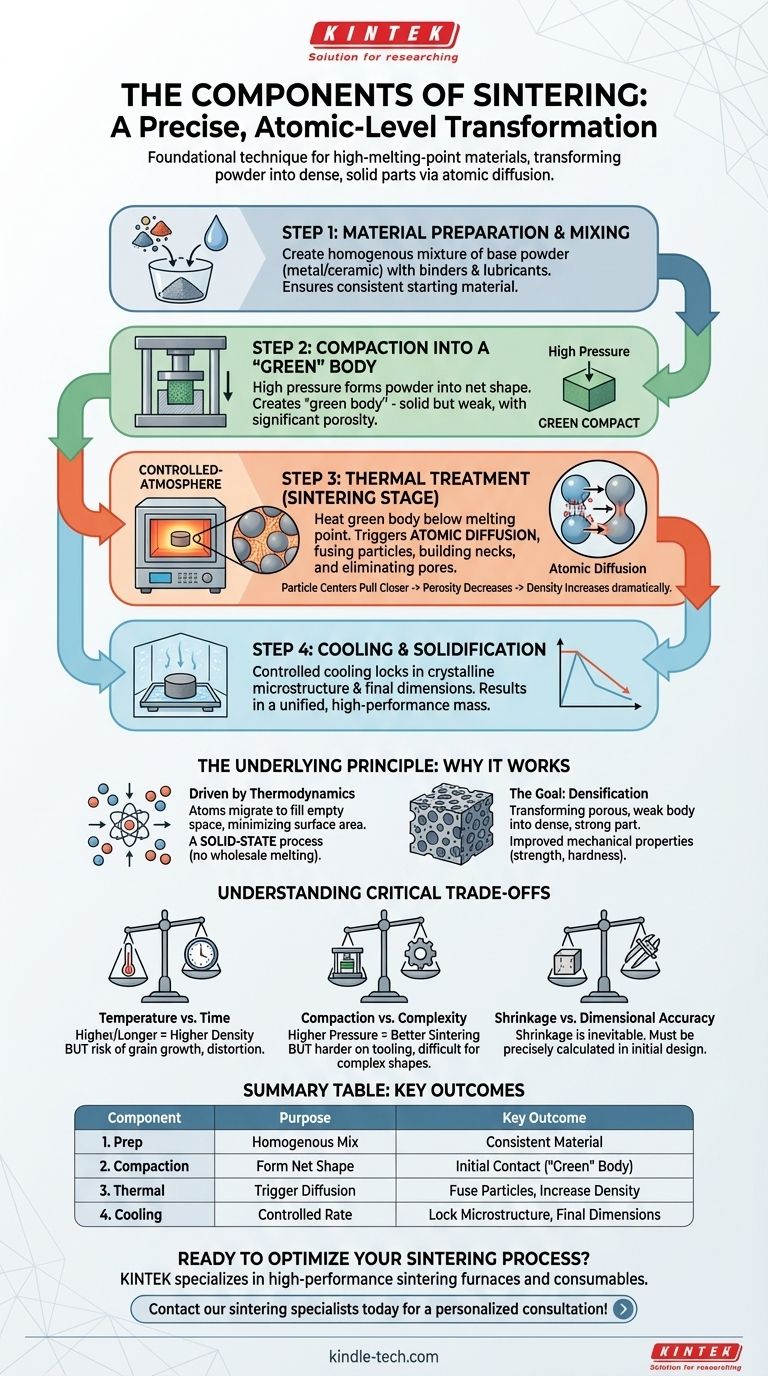

По своей сути процесс спекания состоит из трех основных компонентов: подготовка и уплотнение порошкового материала, применение целенаправленного нагрева ниже точки плавления и контролируемое охлаждение. Этот термический процесс вызывает атомную диффузию между частицами порошка, сплавляя их в твердую, плотную массу без достижения жидкого состояния. Это фундаментальный метод в порошковой металлургии и керамике, особенно для материалов с чрезвычайно высокими температурами плавления.

Спекание — это не просто выпекание порошка; это точное преобразование на атомном уровне. Понимание его компонентов позволяет перейти от восприятия его как рецепта к освоению мощного метода контроля конечной плотности, прочности и эксплуатационных характеристик материала.

Основополагающие компоненты процесса спекания

Хотя конкретные детали варьируются в зависимости от материала и желаемого результата, процесс спекания универсально построен на нескольких ключевых этапах. Каждый шаг служит определенной цели в преобразовании рыхлого порошка в единую, высокопроизводительную деталь.

Шаг 1: Подготовка и смешивание материалов

Прежде чем начнется какой-либо нагрев, сырье должно быть подготовлено. Это включает создание однородной смеси основного металлического или керамического порошка.

Часто добавляются другие вещества. Связующие действуют как временный клей для удержания частиц вместе, а смазки уменьшают трение на этапе прессования. Могут также вводиться легирующие элементы, такие как медный порошок, для улучшения конечных свойств.

Шаг 2: Уплотнение в «сырое» тело

Подготовленный порошок помещается в форму или матрицу и подвергается высокому давлению. Этот этап, известный как уплотнение, формирует порошок в желаемую конечную форму.

Полученный объект называется «сырым» компактом или сырым телом. Он достаточно прочен для обращения, но механически слаб и хрупок, с значительной пористостью между частицами. Основная цель уплотнения — создать как можно больше контактов между частицами.

Шаг 3: Термическая обработка (этап спекания)

Это сердце процесса. Сырое тело помещается в печь с контролируемой атмосферой и нагревается в соответствии с точным термическим профилем.

Сначала при более низких температурах выгорают остаточные смазки или органические связующие. По мере повышения температуры — приближающейся, но не достигающей точки плавления материала — начинается атомная диффузия. Атомы мигрируют через границы, где частицы соприкасаются, эффективно образуя «шейки» или мостики между ними.

Эти шейки растут, притягивая центры частиц ближе друг к другу. Это действие систематически устраняет пустые поры, заставляя деталь сжиматься, а ее плотность резко увеличиваться.

Шаг 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение заданного времени компонент охлаждается контролируемым образом.

Этот заключительный этап имеет решающее значение для фиксации желаемой кристаллической микроструктуры и управления конечными размерами. Деталь затвердевает в единую, объединенную массу со свойствами, значительно превосходящими исходный порошок.

Основной принцип: почему спекание работает

Понимание шагов полезно, но понимание физики, стоящей за ними, позволяет по-настоящему контролировать процесс. Спекание — это, по сути, борьба с пустым пространством внутри материала.

От порошка к твердому телу: роль атомной диффузии

Представьте частицы порошка как микроскопические сферы. Уплотнение сжимает их вместе, но остаются значительные зазоры. Тепло действует как катализатор, давая атомам на поверхностях частиц достаточно энергии для движения.

Под действием термодинамики эти атомы мигрируют, чтобы заполнить зазоры между частицами, минимизируя площадь поверхности и создавая состояние с более низкой энергией. Это твердофазный процесс; материал сплавляется атом за атомом, без необходимости полного плавления.

Цель: уменьшение пористости и увеличение плотности

Основная цель спекания — превратить пористое, слабое сырое тело в плотную, прочную готовую деталь.

По мере того как атомная диффузия закрывает зазоры между частицами, общая пористость материала уменьшается, а его плотность увеличивается. Это уплотнение напрямую связано с улучшением механических свойств, таких как твердость, прочность и долговечность.

Понимание критических компромиссов

Достижение идеальной спеченной детали требует балансировки нескольких конкурирующих факторов. Неправильное управление этими компромиссами является наиболее распространенной причиной отказа.

Температура против времени

Более высокие температуры спекания или более длительное время выдержки обычно приводят к более высокой плотности. Однако чрезмерный нагрев может вызвать нежелательный рост зерен, что может сделать материал хрупким. Это также увеличивает риск деформации или провисания.

Уплотнение против сложности

Более высокое начальное давление уплотнения создает более плотное сырое тело с большим количеством контактов между частицами, что может привести к лучшему, более равномерному спеканию. Однако чрезвычайно высокое давление может быть тяжелым для оснастки, а сложные геометрии деталей могут затруднить достижение равномерной плотности по всему сырому компакту.

Усадка против точности размеров

Спекание не является процессом без изменений; по мере устранения пористости деталь будет сжиматься. Эта усадка может быть значительной и должна быть точно рассчитана и учтена при первоначальном проектировании формы. Неравномерная усадка может привести к деформации и несоблюдению допусков по размерам.

Правильный выбор для вашей цели

Понимание этих компонентов позволяет адаптировать процесс к вашей конкретной цели.

- Если ваша основная задача — максимальная прочность и плотность: Уделите первостепенное внимание точному контролю термического цикла и рассмотрите передовые методы, такие как жидкофазное спекание (LPS), при котором вторичный материал плавится для ускорения уплотнения.

- Если ваша основная задача — производство сложных геометрий: Уделите особое внимание стадии уплотнения, чтобы обеспечить равномерную плотность сырого тела, и тщательно рассчитайте усадку для поддержания точности размеров.

- Если ваша основная задача — изготовление высокоплавких материалов: Признайте, что спекание часто является единственным коммерчески жизнеспособным путем для таких материалов, как вольфрам, молибден или техническая керамика, которые непрактично плавить и отливать.

Освоив эти фундаментальные компоненты, вы сможете целенаправленно формировать конечные свойства материала на атомном уровне.

Сводная таблица:

| Компонент | Назначение | Ключевой результат |

|---|---|---|

| 1. Подготовка порошка | Создание однородной смеси базового порошка, связующих и смазок. | Однородный исходный материал для стабильного спекания. |

| 2. Уплотнение | Прессование порошка в «сырое» тело с использованием высокого давления в форме. | Формирует конечную форму и создает первоначальный контакт частиц. |

| 3. Термическая обработка | Нагрев сырого тела ниже его точки плавления в контролируемой печи. | Вызывает атомную диффузию, сплавляя частицы и увеличивая плотность. |

| 4. Контролируемое охлаждение | Охлаждение спеченной детали с заданной скоростью. | Фиксирует окончательную микроструктуру и точность размеров. |

Готовы оптимизировать процесс спекания? Правильное лабораторное оборудование имеет решающее значение для точного контроля температуры и стабильных результатов. KINTEK специализируется на высокопроизводительных печах для спекания и расходных материалах для порошковой металлургии и керамики. Наши эксперты помогут вам выбрать идеальное решение для достижения превосходной плотности и прочности материала.

Свяжитесь с нашими специалистами по спеканию сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Как кварцевая трубка способствует фракционной конденсации в горизонтальной трубчатой печи вакуумного газификации? Руководство эксперта

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию