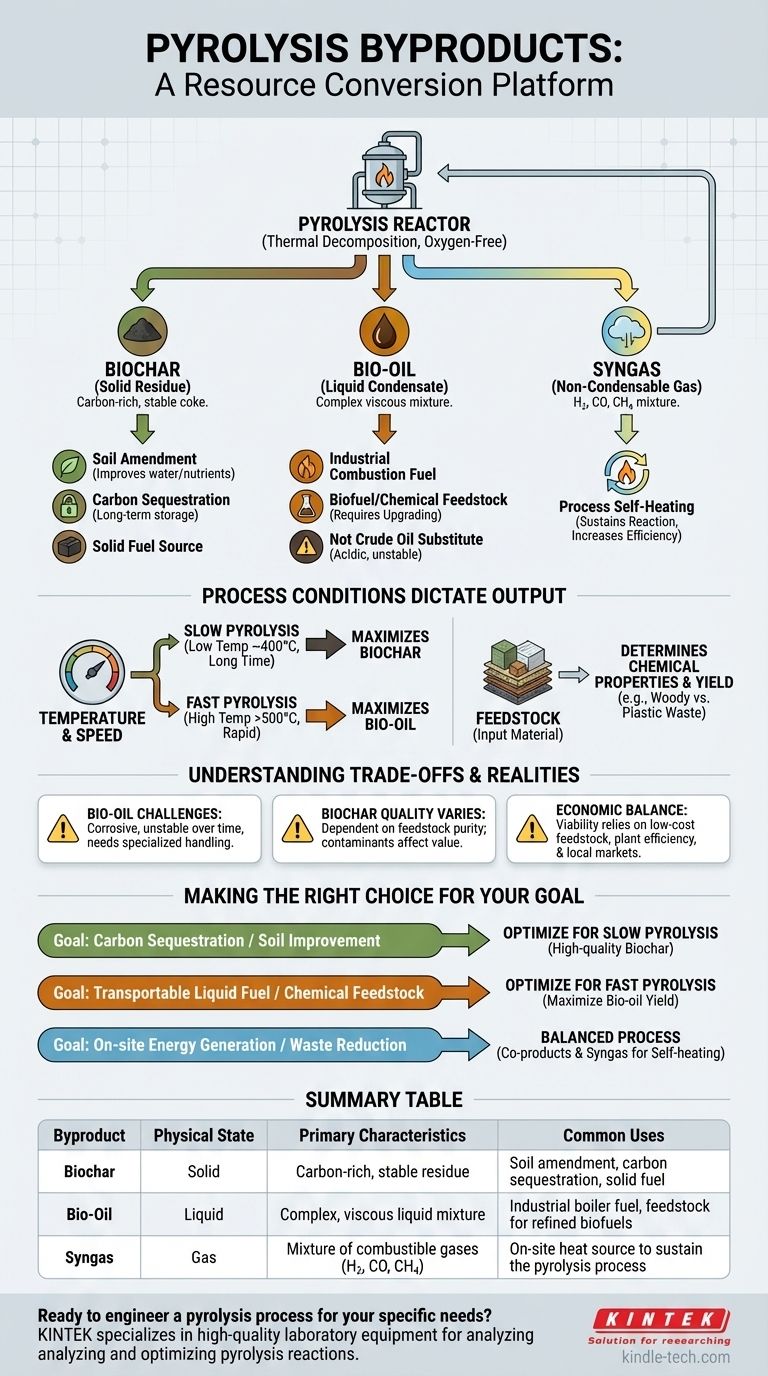

При любой реакции пиролиза термическое разложение материала в бескислородной среде неизменно дает три различные категории побочных продуктов. Это богатый углеродом твердый остаток, известный как биоуголь или кокс, сложная жидкая смесь, называемая бионефтью или пиролитическим маслом, и смесь неконденсируемых газов, часто называемая синтез-газом. Точная пропорция и химический состав этих продуктов не случайны; они напрямую контролируются исходным материалом и конкретными условиями процесса.

Ключевое понимание заключается в том, что пиролиз — это не просто метод утилизации, а высоконастраиваемая платформа для преобразования ресурсов. Регулируя исходное сырье, температуру и время реакции, вы можете целенаправленно смещать выход продукции в сторону твердых веществ, жидкостей или газов для достижения конкретной цели.

Деконструкция трех основных продуктов

Каждая операция пиролиза, независимо от масштаба или исходного сырья, будет генерировать продукты в трех различных физических состояниях: твердом, жидком и газообразном. Понимание природы и потенциального использования каждого из них является фундаментальным для оценки процесса.

Твердый остаток: биоуголь

Биоуголь — это стабильное, плотное по углероду твердое вещество, которое остается после испарения летучих компонентов исходного сырья. Это "древесный уголь" процесса.

Этот материал далек от того, чтобы быть простым отходом. Его основное применение включает использование в качестве мощного почвоулучшителя в сельском хозяйстве, где он улучшает водоудерживающую способность и стабильность питательных веществ, а также в качестве метода долгосрочного связывания углерода.

Его также можно перерабатывать в активированный уголь для фильтрации или использовать непосредственно в качестве твердого топлива в виде брикетов.

Жидкий конденсат: бионефть

По мере охлаждения горячих газов, образующихся при пиролизе, значительная их часть конденсируется в темную, вязкую жидкость, известную как бионефть или пиролизное масло.

Эта жидкость представляет собой сложную смесь воды, смол и сотен органических соединений. Хотя она обладает высокой плотностью энергии, она не является прямой заменой обычного дизельного топлива или бензина.

Ее основное использование — в качестве топлива для сжигания в промышленных котлах и печах. При значительной переработке и модернизации ее можно преобразовать в транспортное топливо, такое как биодизель, или использовать в качестве источника для специальных химикатов. Ключевым преимуществом бионефти является ее высокая плотность энергии и стабильность, что делает ее гораздо более легкой для хранения и транспортировки, чем газообразное топливо.

Неконденсируемый газ: синтез-газ

Синтез-газ — это та часть продукции, которая остается газом даже после охлаждения. Это смесь горючих и негорючих газов.

Типичный состав включает водород (H₂), оксид углерода (CO), метан (CH₄) и диоксид углерода (CO₂).

На большинстве современных пиролизных установок этот газ не выбрасывается. Он немедленно возвращается в систему и сжигается для обеспечения тепла, необходимого для поддержания реакции пиролиза, что значительно повышает общую энергоэффективность операции.

Как условия процесса определяют выход продукции

Соотношение биоугля, бионефти и синтез-газа не фиксировано. Оно является прямым результатом выбранных вами параметров процесса, что дает вам значительный контроль над конечным выходом продукции.

Влияние температуры и скорости

Скорость и температура нагрева являются наиболее важными рычагами, которые вы можете использовать.

Медленный пиролиз, который включает более низкие температуры (около 400°C) и более длительное время обработки, максимизирует выход твердого побочного продукта, биоугля.

Быстрый пиролиз, напротив, использует более высокие температуры (выше 500°C) и чрезвычайно быстрое время нагрева и охлаждения (секунды). Этот процесс специально разработан для максимизации выхода жидкого побочного продукта, бионефти.

Роль исходного сырья

Исходный материал, или сырье, фундаментально определяет химические свойства побочных продуктов. Пиролиз древесной биомассы приведет к получению бионефти и биоугля с определенными свойствами, в то время как пиролиз отходов пластмасс даст более богатое углеводородами масло, напоминающее сырую нефть. Влажность и физический размер исходного сырья также играют решающую роль в эффективности процесса.

Понимание компромиссов и реалий

Хотя пиролиз и его побочные продукты универсальны, они имеют практические ограничения, которые необходимо понимать для успешной реализации.

Бионефть — это не сырая нефть

Крайне важно признать, что сырая бионефть является высококислотной, коррозионно-активной для стандартных труб и двигателей и может быть нестабильной со временем. Использование ее в качестве топлива требует либо специализированного оборудования, предназначенного для работы с ней, либо дорогостоящего процесса модернизации для ее стабилизации и удаления кислорода.

Качество биоугля варьируется

Ценность биоугля сильно зависит от исходного сырья и условий процесса. Биоуголь, предназначенный для сельскохозяйственного использования, должен быть свободен от загрязняющих веществ, что может быть не так, если в качестве исходного сырья используются смешанные отходы. Не весь уголь одинаков.

Экономическое уравнение

Экономическая жизнеспособность пиролизной установки зависит от тонкого баланса. Она зависит от обеспечения недорогого, стабильного исходного сырья, эксплуатационной эффективности установки (особенно использования синтез-газа для самообогрева) и сильных местных рынков для производимых побочных продуктов.

Правильный выбор для вашей цели

Ваша стратегия внедрения пиролиза должна определяться вашей основной целью.

- Если ваша основная цель — связывание углерода или улучшение почвы: Вам следует оптимизировать медленный пиролиз для максимизации производства высококачественного, стабильного биоугля.

- Если ваша основная цель — создание транспортабельного жидкого топлива или химического сырья: Вам следует оптимизировать быстрый пиролиз для максимизации выхода бионефти, с пониманием того, что она, вероятно, потребует дальнейшей переработки.

- Если ваша основная цель — производство энергии на месте или максимальное сокращение отходов: Сбалансированный процесс, использующий синтез-газ для тепла и производящий как биоуголь, так и бионефть в качестве ценных побочных продуктов, является наиболее энергоэффективной моделью.

Понимая эти выходы и рычаги, которые их контролируют, вы можете спроектировать процесс пиролиза, который эффективно решит вашу конкретную экономическую или экологическую задачу.

Сводная таблица:

| Побочный продукт | Физическое состояние | Основные характеристики | Распространенные применения |

|---|---|---|---|

| Биоуголь | Твердое | Богатый углеродом, стабильный остаток | Почвоулучшитель, связывание углерода, твердое топливо |

| Бионефть | Жидкое | Сложная, вязкая жидкая смесь | Топливо для промышленных котлов, сырье для рафинированного биотоплива |

| Синтез-газ | Газообразное | Смесь горючих газов (H₂, CO, CH₄) | Местный источник тепла для поддержания процесса пиролиза |

Готовы спроектировать процесс пиролиза для ваших конкретных нужд? KINTEK специализируется на высококачественном лабораторном оборудовании для анализа и оптимизации реакций пиролиза. Независимо от того, исследуете ли вы биоуголь для сельского хозяйства, бионефть для топлива или синтез-газ для энергии, наши инструменты обеспечивают необходимую точность и надежность. Позвольте нашим экспертам помочь вам выбрать правильное оборудование для достижения ваших целей — свяжитесь с нами сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь непрерывного графитирования в вакууме с графитом

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная высокотемпературная вакуумная графитизационная печь

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию