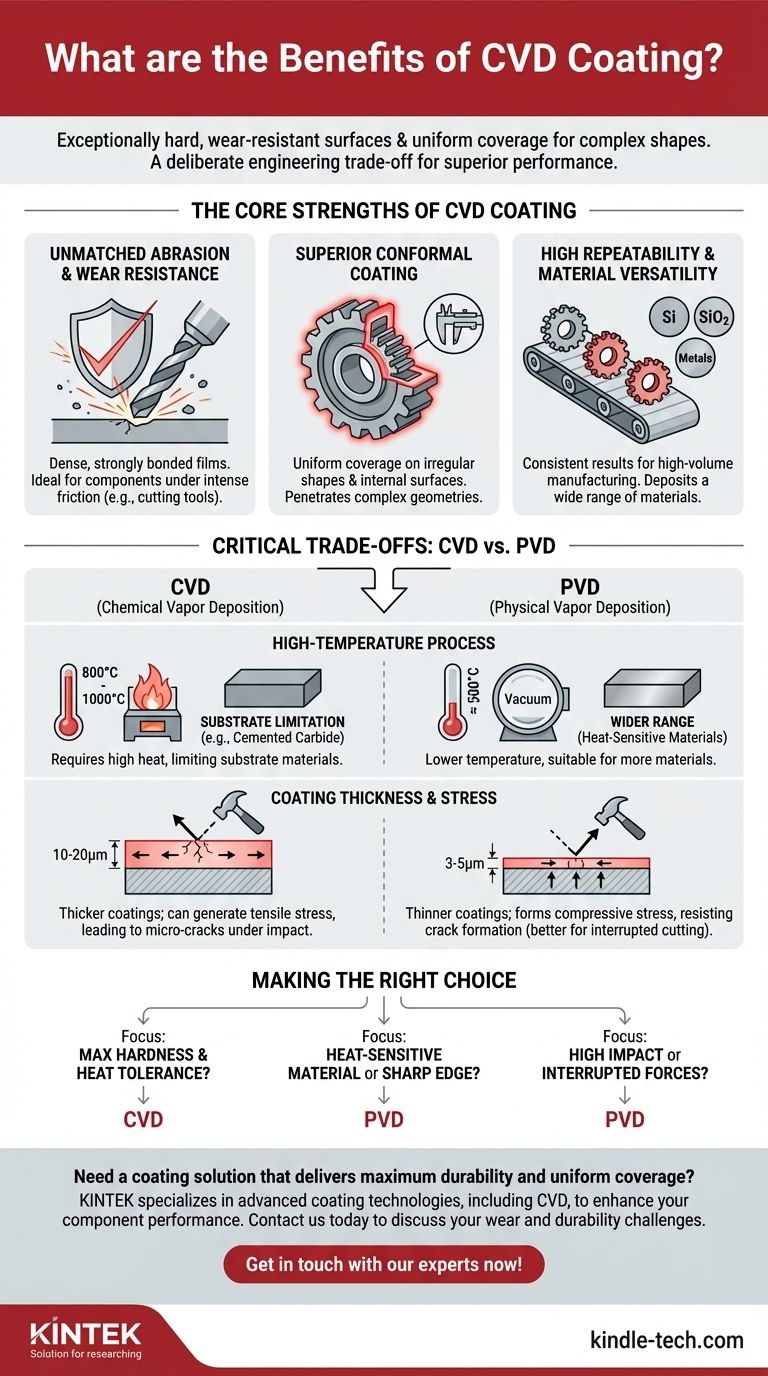

По своей сути, покрытие, нанесенное методом химического осаждения из газовой фазы (CVD), превосходно справляется с созданием исключительно твердых, износостойких поверхностей и обеспечивает равномерное покрытие сложных, нерегулярных форм. Этот процесс высоко ценится в тех областях применения, где долговечность и полное, равномерное покрытие являются основными инженерными целями, например, для режущих инструментов, таких как сверла и концевые фрезы.

Решение об использовании CVD — это обдуманный инженерный компромисс. Вы получаете превосходную стойкость к истиранию и конформное покрытие ценой высокотемпературного процесса, который ограничивает выбор материалов для покрытия и может вызывать внутренние напряжения.

Основные преимущества CVD-покрытия

Преимущества CVD напрямую вытекают из его уникального процесса осаждения, при котором химические прекурсоры реагируют при высоких температурах, образуя твердую пленку на поверхности подложки. Этот метод дает явные преимущества для конкретных промышленных применений.

Непревзойденная стойкость к истиранию и износу

Основное преимущество CVD-покрытия — это его выдающаяся стойкость к истиранию и износу. Пленки, созданные этим методом, плотные и прочно связаны с подложкой.

Это делает CVD идеальным выбором для компонентов, подвергающихся интенсивному трению и абразивным воздействиям, часто превосходя другие методы в тестах на чистую долговечность.

Превосходное конформное покрытие

CVD уникально способен покрывать поверхности неправильной формы с высокой равномерностью. Это часто называют хорошим "покрытием ступенек".

Поскольку покрытие образуется в результате химической реакции из газовой фазы, оно может проникать и равномерно формироваться внутри сложных геометрий, щелей и внутренних поверхностей, где методы прямой видимости могут быть неэффективны.

Высокая повторяемость и универсальность материалов

Процесс CVD обеспечивает отличную повторяемость, что критически важно для крупносерийного производства, где последовательность является первостепенной.

Кроме того, это очень универсальная технология, способная осаждать широкий спектр материалов, включая диэлектрические пленки (например, диоксид кремния), полупроводники, металлы и различные металлоорганические соединения.

Понимание критических компромиссов: CVD против PVD

Чтобы по-настоящему понять преимущества CVD, важно сравнить его с наиболее распространенной альтернативой — физическим осаждением из газовой фазы (PVD). Различия заключаются не в том, что "лучше", а в том, что подходит для конкретного применения.

Проблема высоких температур

CVD — это высокотемпературный процесс, обычно работающий при температурах от 800°C до 1000°C. Это тепло необходимо для протекания химических реакций.

Основное следствие заключается в том, что материал подложки должен выдерживать эти температуры без деформации или потери своих свойств. Это ограничивает применение CVD в основном такими материалами, как цементированный карбид. В отличие от этого, PVD работает при гораздо более низких температурах (около 500°C), что делает его подходящим для более широкого спектра термочувствительных материалов.

Влияние толщины покрытия и напряжения

CVD-покрытия обычно толще (10–20 мкм), чем PVD-покрытия (3–5 мкм). Хотя эта толщина способствует износостойкости, она также может создавать проблему.

Во время фазы охлаждения после осаждения этот толстый слой может генерировать значительное растягивающее напряжение. Это напряжение может привести к образованию тонких микроскопических трещин в покрытии.

При внешнем ударе или циклическом напряжении, например, при прерывистых процессах резания, таких как фрезерование, эти трещины могут распространяться и вызывать отслаивание или шелушение покрытия. PVD-покрытия, напротив, имеют тенденцию образовываться с сжимающим напряжением, что помогает противостоять образованию трещин и делает их более подходящими для таких применений.

Правильный выбор для вашего применения

Выбор правильной технологии покрытия требует четкого понимания материала вашего компонента, его геометрии и условий эксплуатации.

- Если ваша основная цель — максимальная твердость и износостойкость термостойкой детали: CVD — отличный выбор благодаря его толстому, прочному и хорошо связанному покрытию.

- Если ваша основная цель — покрытие термочувствительного материала или сохранение очень острой кромки: Более низкие температуры обработки и более тонкие слои PVD являются лучшим решением.

- Если ваша основная цель — производительность в условиях высоких ударных или прерывистых нагрузок: PVD часто предпочтительнее, потому что его сжимающее напряжение препятствует образованию трещин, которые могут привести к разрушению покрытия.

В конечном итоге, понимание этих фундаментальных различий в процессах является ключом к выбору покрытия, которое действительно повышает производительность и срок службы вашего компонента.

Сводная таблица:

| Преимущество | Ключевая характеристика | Лучше всего подходит для |

|---|---|---|

| Непревзойденная износостойкость | Плотные, прочно связанные пленки | Режущие инструменты, компоненты, подверженные интенсивному трению |

| Превосходное конформное покрытие | Равномерное покрытие сложных геометрий | Детали со щелями и внутренними поверхностями |

| Высокая повторяемость и универсальность | Стабильные результаты; широкий спектр материалов | Крупносерийное производство |

| Критический компромисс | Рассмотрение | Альтернатива |

| Высокотемпературный процесс | Ограничивает материалы подложки (например, цементированный карбид) | PVD для термочувствительных материалов |

| Толстые покрытия и растягивающее напряжение | Потенциал микротрещин при ударе | PVD для прерывистых процессов резания |

Нужно решение для покрытия, которое обеспечивает максимальную долговечность и равномерное покрытие?

KINTEK специализируется на передовых технологиях нанесения покрытий, включая CVD, для повышения производительности и срока службы ваших критически важных компонентов. Наш опыт гарантирует, что вы получите правильное покрытие для вашего конкретного материала, геометрии и эксплуатационных требований.

Свяжитесь с нами сегодня, чтобы обсудить, как наши услуги по CVD-покрытию могут решить ваши проблемы с износом и долговечностью. Давайте вместе оптимизируем производительность ваших компонентов.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах