По своей сути, спекание — это термический процесс, который превращает совокупность рыхлых частиц в твердую, когерентную массу. Это достигается путем применения тепла и часто давления при температуре ниже точки плавления материала. Энергия заставляет атомы диффундировать через границы частиц, сплавляя их вместе, увеличивая плотность и значительно улучшая прочность и другие свойства материала.

Основная задача во многих сценариях передового производства — создание плотных, прочных деталей из материалов, которые трудно плавить или формовать. Спекание решает эту проблему, предоставляя метод консолидации порошков в твердые объекты без достижения жидкого состояния, что экономит энергию и позволяет изготавливать высокопроизводительные компоненты.

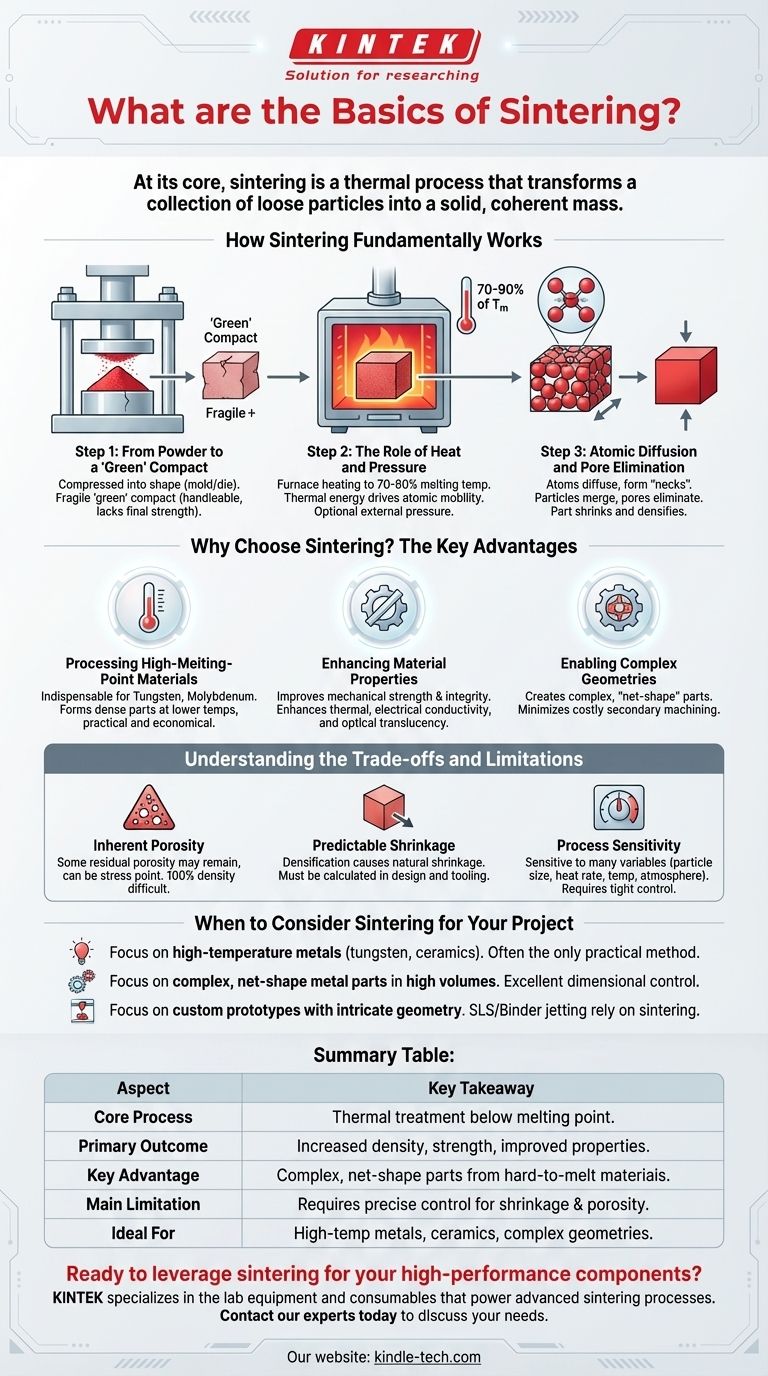

Как работает спекание

Спекание — это не просто нагрев порошка; это тщательно контролируемый процесс атомного связывания, который уплотняет и упрочняет материал изнутри.

Шаг 1: От порошка к «сырцу»

Процесс обычно начинается с прессования исходного порошка в желаемую форму. Это часто делается с использованием гидравлического пресса с формой и матрицей для определения геометрии детали. Полученный объект представляет собой хрупкую, слегка спрессованную деталь, известную как «сырец», которая обладает достаточной целостностью для обработки, но не имеет окончательной прочности.

Шаг 2: Роль тепла и давления

«Сырец» затем помещается в печь. Температура повышается до определенной точки — обычно 70-90% от абсолютной температуры плавления материала. Эта тепловая энергия является основным движущим фактором процесса; она придает атомам внутри частиц порошка достаточную подвижность для перемещения. Хотя это не всегда требуется, внешнее давление также может быть приложено для содействия уплотнению.

Шаг 3: Атомная диффузия и устранение пор

При температуре спекания атомы в точках контакта между частицами начинают диффундировать, образуя твердые мостики или «шейки». По мере роста этих шеек отдельные частицы начинают сливаться. Этот процесс сближает центры частиц, систематически устраняя пустые поры между ними и заставляя весь компонент сжиматься и уплотняться.

Почему выбирают спекание? Ключевые преимущества

Инженеры и производители выбирают спекание из-за нескольких отчетливых и мощных преимуществ по сравнению с традиционными процессами плавления или механической обработки.

Обработка материалов с высокой температурой плавления

Спекание незаменимо для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден. Плавление этих металлов требует огромной энергии и специализированного оборудования. Спекание позволяет формировать из них плотные, пригодные для использования детали при значительно более низких температурах, что делает его более практичным и экономичным выбором.

Улучшение свойств материала

Основная цель спекания — улучшение физических характеристик материала. Уменьшая пористость и создавая плотную микроструктуру, спекание значительно увеличивает механическую прочность и целостность. Его также можно использовать для улучшения таких свойств, как тепло- и электропроводность, а в случае керамики — оптическая прозрачность.

Возможность создания сложных геометрий и деталей с конечной формой

В порошковой металлургии и аддитивном производстве спекание позволяет создавать сложные детали «конечной формы» или почти конечной формы. Это означает, что компонент выходит из печи очень близким к своим окончательным размерам, что минимизирует необходимость в дорогостоящих и расточительных операциях вторичной механической обработки.

Понимание компромиссов и ограничений

Хотя спекание является мощным методом, оно не лишено своих проблем. Четкое понимание его ограничений имеет решающее значение для успешного применения.

Присущая пористость

Хотя спекание значительно уменьшает пористость, достижение 100% плотности затруднительно и часто требует передовых методов, таких как горячее изостатическое прессование (ГИП). Некоторая остаточная пористость может сохраняться, что может служить точкой концентрации напряжений и быть ограничивающим фактором для очень требовательных к усталости применений по сравнению с полностью деформированным или литым материалом.

Предсказуемая усадка

По мере уплотнения материала он сжимается. Эта усадка является естественной частью процесса, но должна быть точно рассчитана и учтена при первоначальном проектировании «сырца» и оснастки. Неконтролируемая усадка может привести к тому, что детали выйдут за пределы допуска.

Чувствительность процесса

Конечные свойства спеченной детали очень чувствительны к таким переменным, как размер частиц, скорость нагрева, время спекания, температура и атмосфера. Достижение стабильных результатов требует жесткого контроля над всей производственной цепочкой, от производства порошка до окончательного цикла термообработки.

Когда следует рассматривать спекание для вашего проекта

Выбор правильного производственного процесса полностью зависит от ваших целей в отношении материала и дизайна. Спекание является оптимальным выбором в нескольких ключевых сценариях.

- Если ваша основная задача — работа с высокотемпературными металлами, такими как вольфрам, или керамикой: Спекание часто является единственным практичным и экономически эффективным методом производства.

- Если ваша основная задача — производство сложных металлических деталей конечной формы в больших объемах: Порошковая металлургия с использованием спекания обеспечивает превосходный контроль размеров, использование материала и снижает потребность во вторичной механической обработке.

- Если ваша основная задача — создание пользовательских прототипов со сложной геометрией: Методы аддитивного производства, такие как селективное лазерное спекание (SLS) и струйная связка, полагаются на спекание для превращения цифровых проектов в функциональные детали.

Понимая его принципы, вы можете использовать спекание для создания высокопроизводительных компонентов, которые иначе было бы трудно или невозможно изготовить.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основной процесс | Термическая обработка ниже точки плавления для связывания частиц порошка. |

| Основной результат | Повышенная плотность, прочность и улучшенные свойства материала. |

| Ключевое преимущество | Позволяет изготавливать сложные детали конечной формы из трудноплавких материалов. |

| Основное ограничение | Требует точного контроля для управления присущей усадкой и пористостью. |

| Идеально подходит для | Высокотемпературных металлов (вольфрам), керамики и сложных геометрий. |

Готовы использовать спекание для своих высокопроизводительных компонентов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые обеспечивают передовые процессы спекания. Независимо от того, разрабатываете ли вы новые материалы в НИОКР или оптимизируете производство, наш опыт и продукция поддерживают точный контроль температуры и атмосферных условий, критически важные для успеха.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам получить более прочные, плотные и сложные детали.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки молибдена

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Каково основное преимущество использования трубчатой печи? Обеспечение превосходного контроля температуры и атмосферы

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки