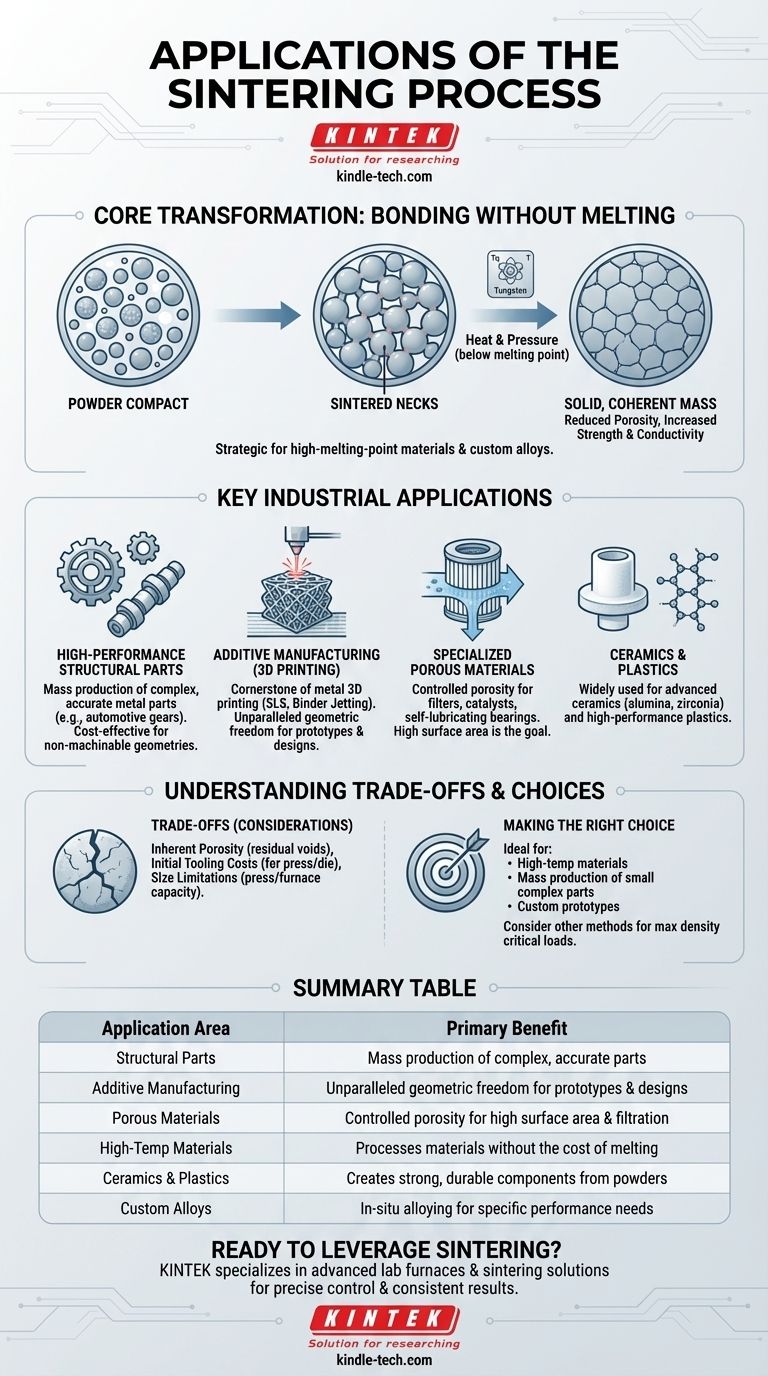

По своей сути, процесс спекания используется для превращения порошкообразного материала в твердую, когерентную массу с использованием тепла и давления, без его расплавления. Его основные области применения включают изготовление деталей из тугоплавких металлов, создание сложных компонентов с помощью 3D-печати и точное управление конечными свойствами материала, такими как плотность, прочность и проводимость.

Спекание — это не просто альтернатива плавлению; это стратегический производственный выбор. Его основная ценность заключается в создании высокоэффективных деталей с комбинациями материалов и сложными геометриями, которые часто невозможно или неэкономично получить с помощью традиционного литья или механической обработки.

Как спекание фундаментально преобразует материалы

Чтобы понять его применение, вы должны сначала понять, как спекание изменяет материал на уровне частиц. Процесс выбирается специально из-за изменений, которые он вызывает.

Связывание без плавления

Спекание нагревает спрессованный порошок до температуры ниже точки плавления. При этой температуре атомы диффундируют через границы частиц, сплавляя их вместе и образуя прочные «спеченные шейки», которые придают готовой детали структурную целостность.

Это особенно важно для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден, где плавление непрактично или чрезмерно дорого.

Уменьшение пористости для повышения прочности

Исходный порошковый компакт полон крошечных пустот. Во время спекания частицы сплавляются и перестраиваются, значительно уменьшая эту пористость и увеличивая плотность материала.

Это уплотнение напрямую улучшает механические свойства, такие как прочность и долговечность. Оно также улучшает электрическую и теплопроводность, создавая более непрерывный путь через материал.

Создание пользовательских сплавов In-Situ

Спекание предоставляет уникальную возможность создавать сплавы путем простого смешивания порошков различных элементов. Например, порошки железа, меди и графита можно смешать, а затем спечь.

В процессе нагрева элементы диффундируют друг в друга, образуя однородный сплав по всей детали. Это позволяет создавать индивидуальные материалы, адаптированные к конкретным требованиям производительности.

Ключевые промышленные применения

Принципы спекания находят применение в нескольких мощных производственных процессах в различных отраслях.

Высокоэффективные конструкционные детали

Спекание — это экономически эффективный метод массового производства небольших, сложных и высокоточных металлических деталей. Это распространено в автомобильной промышленности для шестерен, кулачков распределительных валов и подшипников.

Процесс превосходно подходит для создания необрабатываемых геометрий, предлагая свободу проектирования, которая была бы слишком дорогой или технически невозможной при традиционном субтрактивном производстве.

Аддитивное производство (3D-печать)

Спекание является краеугольным камнем металлической 3D-печати (например, селективное лазерное спекание, SLS, или струйное связывание). Лазер или связующее вещество используется для выборочного спекания порошка слой за слоем, создавая сложную деталь из цифровой модели.

Это применение обеспечивает беспрецедентный контроль, согласованность и экономию энергии по сравнению с плавлением, позволяя создавать сложные, уникальные металлические формы.

Специализированные пористые материалы

Хотя многие приложения направлены на устранение пористости, некоторые используют спекание для ее контроля и сохранения.

Частично спекая порошок, можно создать прочную, но пористую структуру. Эти материалы идеально подходят для использования в качестве фильтров, катализаторов или самосмазывающихся подшипников, где основной целью является большая площадь поверхности или поглощение газа.

Керамика и пластмассы

Хотя процесс спекания часто ассоциируется с металлами, он также широко используется для производства передовой керамики, такой как оксид алюминия и диоксид циркония, а также некоторых высокоэффективных пластмасс. Фундаментальный принцип сплавления частиц без плавления остается тем же.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Объективность требует признания того, где спекание может быть неоптимальным выбором.

Присущая пористость

Даже при использовании передовых методов достичь 100% плотности сложно. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости, которая может стать отправной точкой для трещин в сильно нагруженных приложениях. Для критически важных компонентов, требующих максимального срока службы при усталости, кованые или деформированные материалы часто превосходят.

Первоначальные затраты на оснастку

Для порошковой металлургии, использующей пресс и штамп, первоначальные затраты на оснастку могут быть значительными. Это делает процесс наиболее экономически эффективным для больших объемов производства, где затраты на оснастку могут быть амортизированы на тысячи деталей.

Ограничения по размеру

Размер детали, которую можно изготовить, часто ограничен производительностью пресса, используемого для уплотнения, и способностью печи обеспечивать равномерный нагрев. Очень крупные компоненты обычно не подходят для обычного спекания.

Правильный выбор для вашей цели

Выбор спекания полностью зависит от основной цели вашего проекта.

- Если ваша основная цель — работа с высокотемпературными материалами: Спекание идеально, поскольку оно позволяет избежать экстремальных энергетических затрат и технических проблем плавления.

- Если ваша основная цель — массовое производство сложных, мелких деталей: Спекание предлагает отличную повторяемость и экономическую эффективность по сравнению с механической обработкой каждой отдельной детали.

- Если ваша основная цель — создание пользовательских прототипов или сложных конструкций: Спекание, особенно в 3D-печати, обеспечивает беспрецедентную геометрическую свободу.

- Если ваша основная цель — достижение максимальной плотности материала для критических нагрузок: Вы должны учитывать, что спекание может оставлять остаточную пористость, и другие методы, такие как ковка, могут быть более предпочтительными.

Понимая его основные принципы и компромиссы, вы можете использовать спекание для решения производственных задач, с которыми другие процессы просто не справляются.

Сводная таблица:

| Область применения | Ключевые варианты использования | Основное преимущество |

|---|---|---|

| Конструкционные детали | Шестерни, подшипники, автомобильные компоненты | Массовое производство сложных, точных деталей |

| Аддитивное производство | Металлическая 3D-печать (SLS, струйное связывание) | Беспрецедентная геометрическая свобода для прототипов и дизайнов |

| Пористые материалы | Фильтры, катализаторы, самосмазывающиеся подшипники | Контролируемая пористость для большой площади поверхности и фильтрации |

| Высокотемпературные материалы | Компоненты из вольфрама, молибдена | Обрабатывает материалы без затрат на плавление |

| Керамика и пластмассы | Оксид алюминия, диоксид циркония, высокоэффективные полимеры | Создает прочные, долговечные компоненты из порошков |

| Пользовательские сплавы | Индивидуальные свойства материала (например, железо-медь-графит) | Сплавление in-situ для конкретных требований к производительности |

Готовы использовать спекание для вашего следующего проекта?

Независимо от того, разрабатываете ли вы высокоэффективные металлические компоненты, изучаете возможности металлической 3D-печати или вам необходимо создать индивидуальные пористые материалы, правильное оборудование имеет решающее значение для успеха. KINTEK специализируется на передовых лабораторных печах и решениях для спекания, которые обеспечивают точный контроль температуры и равномерный нагрев для получения стабильных, высококачественных результатов.

Наш опыт в области лабораторного оборудования и расходных материалов поможет вам:

- Достичь оптимальной плотности и прочности спеченных деталей.

- Экспериментировать с пользовательскими комбинациями материалов и сложными геометриями.

- Масштабировать ваши научно-исследовательские работы до производства с помощью надежных и эффективных печей.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут улучшить ваши производственные возможности. Свяжитесь с нами через нашу контактную форму для получения персональной консультации.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости