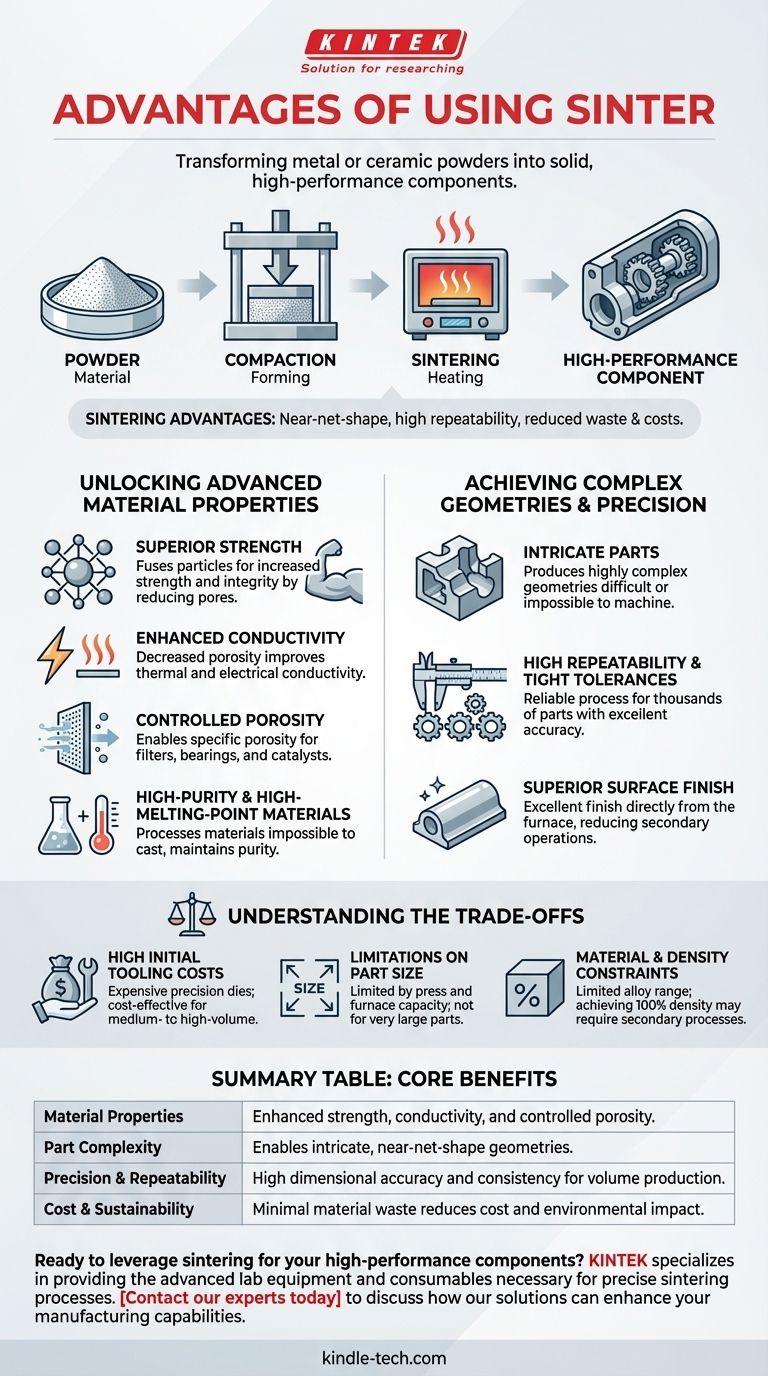

Спекание предлагает значительные преимущества в производстве, превращая металлические или керамические порошки в твердые, высокоэффективные компоненты. Этот процесс позволяет создавать прочные, сложные детали с высокой точностью и минимальными отходами, часто из материалов, с которыми трудно работать с помощью традиционных методов, таких как механическая обработка или литье.

Спекание — это больше, чем простой процесс нагрева; это стратегический производственный выбор, который раскрывает уникальные свойства материалов и сложные геометрии. Его основная ценность заключается в способности создавать детали почти конечной формы с высокой повторяемостью, сокращая как материальные отходы, так и затраты на последующую обработку.

Раскрытие передовых свойств материалов

Суть спекания заключается в атомной диффузии, которая происходит, когда частицы нагреваются ниже температуры плавления. Этот фундаментальный механизм отвечает за резкое улучшение характеристик конечного компонента.

Сплавление частиц для превосходной прочности

Нагревая спрессованный порошок, спекание способствует росту «перемычек» между отдельными частицами. Этот процесс уменьшает внутренние поры, эффективно сплавляя порошок в твердую, связную массу со значительно повышенной прочностью и целостностью.

Улучшение тепло- и электропроводности

По мере уменьшения пористости материала увеличивается площадь контакта между частицами. Это создает более прямой путь для прохождения тепла и электричества, что приводит к улучшению тепло- и электропроводности конечной детали.

Контроль пористости для конкретных применений

Хотя спекание часто используется для создания деталей с высокой плотностью, им также можно точно управлять для создания компонентов с определенным, заданным уровнем пористости. Это критически важно для таких применений, как самосмазывающиеся подшипники, фильтры и катализаторы, где проницаемость для жидкостей или газов является требуемой характеристикой.

Использование материалов с высокой чистотой и высокой температурой плавления

Спекание исключительно подходит для материалов с очень высокой температурой плавления, которые часто невозможно перерабатывать литьем. Оно также поддерживает высокую чистоту материала, избегая загрязнений, которые могут возникнуть в процессе плавления.

Достижение сложных геометрий с высокой точностью

Спекание освобождает конструкторов от многих ограничений традиционного обрабатывающего производства, где материал удаляется из сплошного блока.

От порошка к замысловатой детали

Поскольку первоначальная форма формируется путем прессования порошка в форме, спекание может производить очень сложные и замысловатые геометрии, которые было бы трудно, дорого или невозможно обработать. Это включает внутренние элементы, поднутрения и необрабатываемые формы.

Обеспечение высокой повторяемости и жестких допусков

Спекание — это высоконадежный и повторяемый процесс. После того как установлены оснастка и параметры процесса, он может производить тысячи или миллионы деталей с превосходной точностью размеров и постоянными свойствами, обеспечивая хороший контроль допусков.

Превосходная чистота поверхности сразу после печи

Спеченные детали часто имеют превосходную чистоту поверхности сразу после завершения процесса. Это может уменьшить или полностью исключить необходимость во вторичных операциях отделки, таких как шлифовка или полировка, экономя время и средства.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Высокие первоначальные затраты на оснастку

Создание высокоточных штампов и оснастки, необходимых для уплотнения порошка, может быть дорогостоящим. Эта первоначальная инвестиция означает, что спекание обычно наиболее рентабельно для средних и больших объемов производства, где затраты могут быть амортизированы на большое количество деталей.

Ограничения по размеру деталей

Размер компонентов, которые можно спекать, ограничен мощностью прессов для уплотнения и размером печей для спекания. Как правило, этот метод не подходит для изготовления очень больших деталей.

Ограничения по материалам и плотности

Несмотря на универсальность, диапазон сплавов, подходящих для спекания, более ограничен, чем для литья или механической обработки. Кроме того, достижение 100% теоретической плотности может быть затруднено без вторичных операций, таких как горячее изостатическое прессование (HIP).

Принятие правильного решения для вашего применения

Выбор спекания зависит от ваших конкретных приоритетов в отношении сложности, объема, свойств материала и стоимости.

- Если ваш основной акцент делается на сложных, мелких деталях в больших объемах: Спекание — отличный выбор благодаря его способности производить детали почти конечной формы и экономической эффективности в больших масштабах.

- Если ваш основной акцент делается на производительности материала: Спекание позволяет точно контролировать легирование и плотность для улучшения таких свойств, как прочность, проводимость или контролируемая пористость.

- Если ваш основной акцент делается на снижении затрат и устойчивости: Минимальные материальные отходы, присущие этому процессу, делают его финансово и экологически обоснованным вариантом по сравнению с методами удаления материала.

Понимая его основные преимущества и компромиссы, вы можете использовать спекание, чтобы выйти за рамки ограничений традиционного производства и создавать превосходные компоненты.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Свойства материала | Улучшенная прочность, проводимость и контролируемая пористость. |

| Сложность детали | Обеспечивает замысловатые геометрии, близкие к конечной форме. |

| Точность и повторяемость | Высокая точность размеров и постоянство для серийного производства. |

| Стоимость и устойчивость | Минимальные материальные отходы снижают затраты и воздействие на окружающую среду. |

Готовы использовать спекание для ваших высокопроизводительных компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство сложных деталей, наш опыт гарантирует, что вы достигнете превосходной прочности, замысловатых геометрий и экономической эффективности, которые предлагает спекание.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши производственные возможности и воплотить ваши проекты в жизнь.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

Люди также спрашивают

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Какова основная функция высокотемпературной печи для спекания в атмосфере при изготовлении композитов Ni-Al2O3-TiO2?