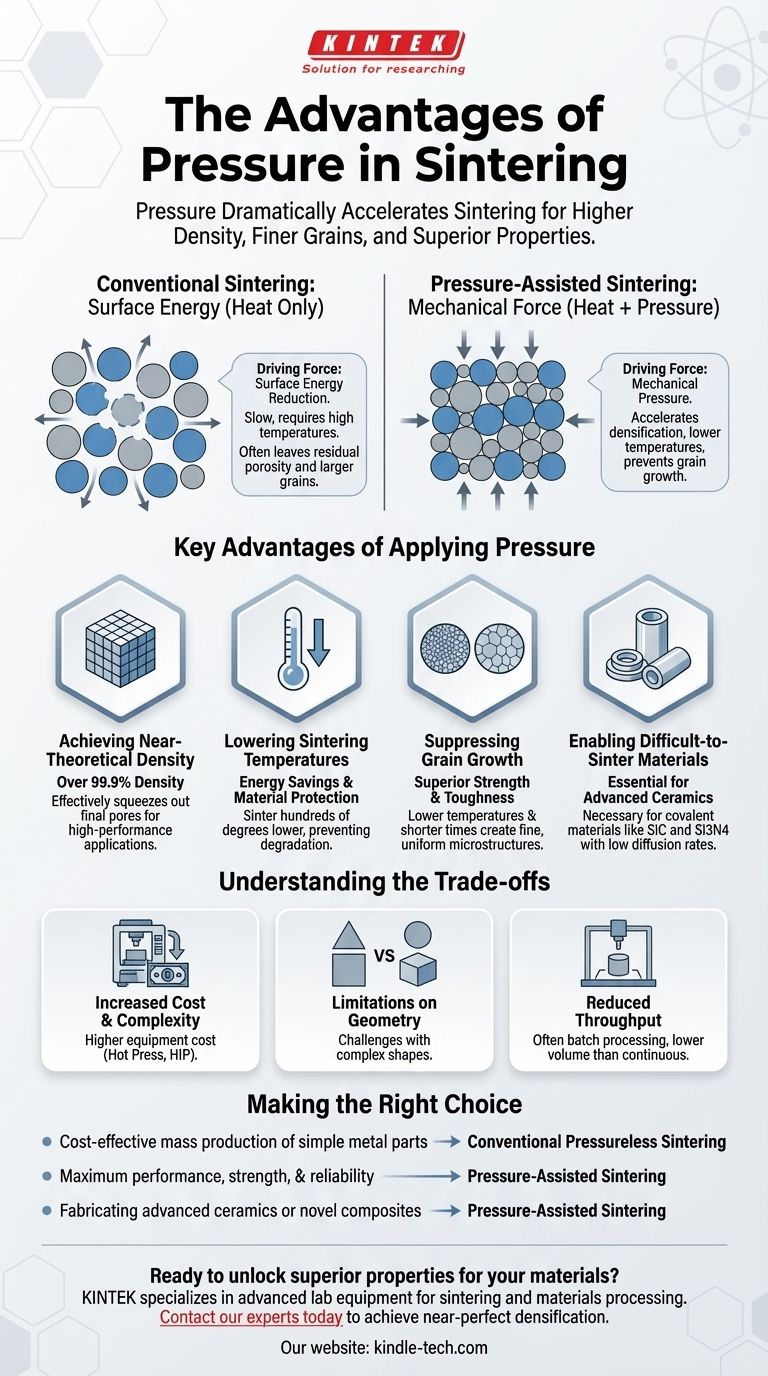

Короче говоря, приложение внешнего давления во время спекания резко ускоряет процесс, позволяя снизить температуру и сократить время цикла. Этот подход позволяет получать материалы со значительно более высокой плотностью, более мелкой зернистой структурой и превосходными механическими свойствами по сравнению с традиционным спеканием без давления.

В то время как традиционное спекание полагается исключительно на тепло для медленного спекания частиц, добавление давления вводит мощную механическую силу. Эта сила коренным образом меняет процесс, делая возможным достижение почти идеальной уплотненности и одновременно предотвращая нежелательный рост зерен, который может ослабить конечную деталь.

Основные движущие силы спекания

Спекание — это процесс уплотнения и формирования твердой массы материала под действием тепла и/или давления без его расплавления до точки жидкотекучести. Понимание движущих сил является ключом к пониманию роли давления.

Традиционное спекание: Игра поверхностной энергии

При традиционном спекании без давления запрессованный порошок нагревают в печи. Основной движущей силой уплотнения является снижение поверхностной энергии.

Частицы имеют высокое соотношение площади поверхности к объему. Система стремится к более низкому энергетическому состоянию за счет уменьшения этой площади поверхности, чего она достигает путем образования «перемычек» между частицами и постепенного устранения пор между ними.

Этот процесс полностью зависит от атомной диффузии, которая часто протекает медленно и требует очень высоких температур, поддерживаемых в течение длительного времени.

Спекание с приложением давления: Добавление механической силы

Приложение внешнего давления вводит мощную дополнительную движущую силу для уплотнения. Это основное преимущество.

Эта механическая сила физически сближает частицы, деформируя их в точках контакта. Это резко увеличивает скорость закрытия пор и переноса материала, преодолевая кинетические барьеры, которые могут замедлить традиционное спекание.

Ключевые преимущества приложения давления

Добавление механической движущей силы позволяет спеканию с приложением давления получить ряд критических преимуществ, которые часто недостижимы только с помощью тепла.

Достижение плотности, близкой к теоретической

Традиционное спекание часто с трудом устраняет последние несколько процентов пористости, оставляя остаточные поры, которые ухудшают свойства материала.

Методы с приложением давления, такие как горячее изостатическое прессование (ГИП), могут эффективно выдавливать эти последние пустоты. Это позволяет изготавливать детали с плотностью, превышающей 99,9% от теоретического максимума, что крайне важно для высокоэффективных применений.

Снижение температуры спекания

Поскольку давление обеспечивает значительную часть движущей силы для уплотнения, требуется меньше тепловой энергии.

Это позволяет проводить спекание при температурах на сотни градусов ниже, чем в процессах без давления. Результатом является значительная экономия энергии и возможность обработки материалов, которые могут разлагаться или претерпевать нежелательные фазовые превращения при более высоких температурах.

Подавление роста зерен

Механическая прочность материала часто обратно пропорциональна размеру его зерна. Меньшие зерна означают более прочную и твердую деталь.

Более низкие температуры и меньшее время, используемые при спекании с приложением давления, напрямую препятствуют росту зерен. Это позволяет производить детали с мелкой, однородной микроструктурой, что приводит к превосходной прочности, вязкости и сопротивлению усталости.

Возможность спекания трудноспекаемых материалов

Некоторые материалы, особенно те, которые имеют сильные ковалентные связи, такие как карбид кремния или нитрид кремния, обладают чрезвычайно низкой скоростью атомной диффузии.

Эти передовые керамические материалы практически невозможно спечь до полной плотности только с помощью тепла. Приложение давления является не просто преимуществом, а необходимостью для их эффективной консолидации.

Понимание компромиссов

Хотя преимущества значительны, спекание с приложением давления не является универсальным решением. Оно сопряжено с практическими компромиссами, которые необходимо учитывать.

Увеличение стоимости и сложности оборудования

Оборудование, необходимое для спекания с приложением давления, такое как горячий пресс или установка ГИП, намного сложнее и дороже, чем традиционная печь для спекания. Это представляет собой значительные капиталовложения.

Ограничения по геометрии и размеру

Приложение равномерного давления к сложным формам может быть затруднительным. Хотя ГИП отлично подходит для этого, другие методы, такие как горячее прессование, обычно ограничиваются более простыми геометрическими формами. Размер сосуда высокого давления также накладывает жесткое ограничение на максимальный размер детали.

Снижение пропускной способности для пакетных процессов

Многие методы с приложением давления являются пакетными процессами, при которых обрабатывается одна деталь или небольшая группа деталей за один раз. Это может привести к снижению пропускной способности по сравнению с печами с непрерывным ленточным транспортером, часто используемыми при массовом традиционном спекании, что влияет на стоимость за деталь.

Выбор правильного метода для вашей цели

Выбор правильного метода спекания полностью зависит от требований к производительности и экономических ограничений вашего применения.

- Если ваша основная цель — экономичное массовое производство простых металлических деталей: Традиционное спекание без давления почти всегда является наиболее экономичным и эффективным выбором.

- Если ваша основная цель — максимальная производительность, прочность и надежность: Спекание с приложением давления критически важно для достижения почти полной плотности и тонкой микроструктуры, необходимой для аэрокосмической, медицинской или инструментальной промышленности.

- Если ваша основная цель — изготовление передовой керамики или новых композитов: Приложение давления часто является фундаментальным требованием для достижения успешного уплотнения в принципе.

В конечном счете, понимание того, когда применять давление, является ключом к выходу за рамки простого уплотнения и переходу к целенаправленному проектированию высокоэффективных материалов.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Более высокая конечная плотность | Достигает >99,9% теоретической плотности, устраняя поры, ослабляющие детали. |

| Более низкая температура спекания | Снижает затраты на энергию и предотвращает деградацию материала. |

| Более мелкая зернистая структура | Подавляет рост зерен для превосходной прочности, вязкости и сопротивления усталости. |

| Обеспечивает спекание сложных материалов | Важно для спекания передовой керамики, такой как карбид кремния. |

Готовы раскрыть превосходные свойства спекания с приложением давления для ваших материалов?

KINTEK специализируется на передовом лабораторном оборудовании для спекания и обработки материалов. Независимо от того, разрабатываете ли вы высокоэффективную керамику, передовые композиты или металлические детали для ответственных применений, наш опыт и решения помогут вам достичь необходимой почти идеальной плотности и тонкой микроструктуры.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области НИОКР и производства с помощью правильного оборудования и расходных материалов.

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Почему при спекании Cu-CNT необходимо поддерживать высокий вакуум? Обеспечение оптимального сцепления и целостности материала

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела