Основными преимуществами сухого озоления являются простота эксплуатации, минимальное использование опасных реагентов и возможность одновременной обработки большого количества образцов. В отличие от мокрого озоления, которое требует осторожного обращения с коррозионными кислотами для каждого образца, сухое озоление в основном включает помещение образцов в высокотемпературную печь, что делает его более эффективным методом для лабораторий с высокими требованиями к пропускной способности.

Выбор между методами озоления является критическим компромиссом. Сухое озоление обеспечивает превосходную простоту и возможность пакетной обработки, но оно непригодно для летучих элементов. Ваше решение должно основываться на конкретных элементах, которые вы собираетесь анализировать.

Понимание основных процессов

Чтобы понять преимущества, крайне важно понять, как каждый метод принципиально работает для удаления органической матрицы и выделения неорганических компонентов (золы) для анализа.

Как работает сухое озоление

Сухое озоление — это процесс термического разложения. Образец помещают в тигель и нагревают до очень высоких температур, обычно 500-600°C, в муфельной печи.

При этих температурах все органические вещества сгорают в присутствии кислорода, оставляя только неорганические, негорючие минералы. Эти минералы обычно превращаются в их более стабильные оксидные, сульфатные или фосфатные формы.

Как работает мокрое озоление

Мокрое озоление, также известное как мокрое разложение, использует химическое разложение вместо нагрева. Образец нагревают при гораздо более низкой температуре в присутствии мощных жидких окислителей.

Обычные реагенты включают концентрированные азотную кислоту, серную кислоту или перекись водорода. Эти химические вещества разрушают и растворяют органическую матрицу, оставляя минеральные элементы взвешенными в водном растворе.

Ключевые преимущества сухого озоления

Сухое озоление часто предпочтительно в определенных контекстах из-за нескольких очевидных эксплуатационных преимуществ.

Простота и минимальное количество реагентов

Процедура проста: взвесьте образец, поместите его в печь и нагрейте. Этот метод устраняет необходимость в обращении, измерении и утилизации больших объемов опасных, коррозионных кислот, что значительно повышает безопасность лаборатории и снижает сложность процедуры.

Высокая пропускная способность

Одна муфельная печь может вмещать десятки тиглей одновременно. Это позволяет технику одновременно подготовить большую партию образцов для озоления, что делает его очень эффективным для рутинного контроля качества или крупномасштабных исследований. Мокрое разложение, напротив, часто выполняется для образцов индивидуально или очень небольшими партиями.

Полное разрушение органических веществ

Чрезвычайно высокие температуры муфельной печи очень эффективны для полного сжигания органической матрицы. Это может привести к получению «более чистой» золы, свободной от остаточного углерода, который иногда может мешать последующим аналитическим этапам.

Понимание компромиссов: критический недостаток сухого озоления

Ни один метод не идеален. Главное преимущество сухого озоления — его высокая температура — также является источником его наиболее существенного ограничения.

Потеря летучих элементов

Наиболее критическим недостатком сухого озоления является потенциальная потеря летучих элементов при высоких температурах.

Такие элементы, как ртуть (Hg), мышьяк (As), свинец (Pb) и селен (Se), могут испаряться и улетучиваться в процессе нагревания. Это делает сухое озоление совершенно непригодным, если вам необходимо точно количественно определить эти конкретные элементы. Мокрое озоление, с его более низкими температурами, требуется для их удержания в растворе образца.

Более длительное время обработки

Хотя пропускная способность для партии высока, общее время одного цикла сухого озоления может быть очень долгим. Фазы нагрева, выдержки и охлаждения программы печи могут занимать много часов, часто работая в течение ночи. Для одного срочного образца мокрое разложение иногда может быть быстрее.

Потенциал загрязнения

При высоких температурах существует небольшой риск того, что элементы из образца могут вступить в реакцию с самим тиглем, или что микроэлементы из внутренней части печи могут загрязнить образец. Это менее распространено, но остается важным фактором для ультра-следового анализа.

Правильный выбор для вашего анализа

Выбор правильного метода требует точного знания того, что вы пытаетесь измерить.

- Если ваша основная цель — анализ термически стабильных минералов (таких как кальций, железо, магний, калий) во многих образцах: Сухое озоление — самый эффективный, простой и экономичный метод.

- Если ваша основная цель — количественное определение летучих или микроэлементов (таких как ртуть, свинец или мышьяк): Мокрое озоление — единственный надежный выбор для предотвращения их потери и обеспечения точных результатов.

- Если ваша основная цель — эксплуатационная безопасность и минимизация опасных отходов: Сухое озоление позволяет избежать использования сильных кислот, что делает его по своей сути более безопасной процедурой.

В конечном итоге, понимание термической стабильности ваших целевых аналитов является ключом к выбору правильной техники озоления для вашей цели.

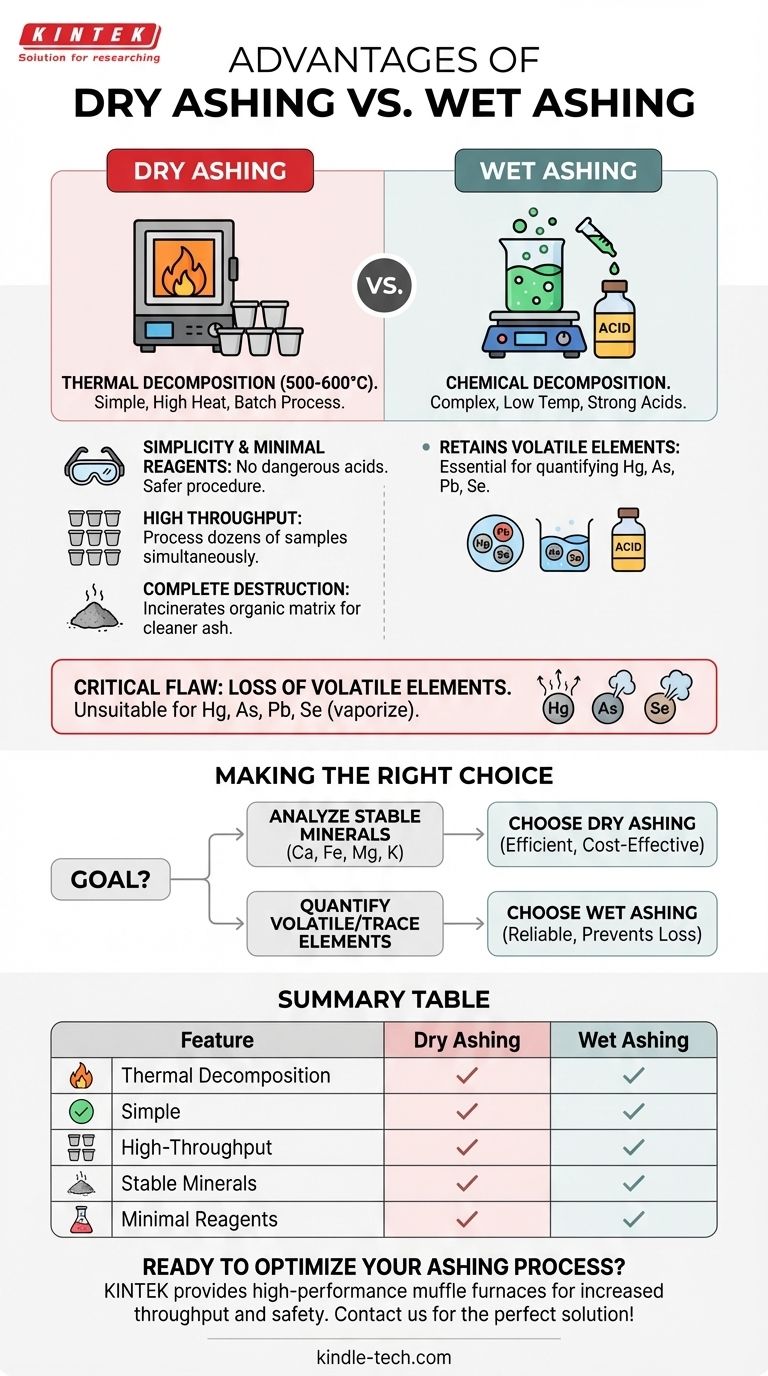

Сводная таблица:

| Характеристика | Сухое озоление | Мокрое озоление |

|---|---|---|

| Основной метод | Термическое разложение (высокая температура) | Химическое разложение (кислоты) |

| Ключевое преимущество | Простота, высокая пропускная способность, безопасность | Сохраняет летучие элементы |

| Лучше всего подходит для | Стабильные минералы (Ca, Fe, Mg, K) | Летучие элементы (Hg, As, Pb, Se) |

| Использование реагентов | Минимальное или полное отсутствие | Значительное (сильные кислоты) |

| Пропускная способность образцов | Высокая (пакетная обработка) | Низкая (индивидуальные/небольшие партии) |

Готовы оптимизировать процесс озоления?

Выбор правильного оборудования имеет решающее значение для точной и эффективной подготовки образцов. KINTEK специализируется на предоставлении надежного лабораторного оборудования, включая высокопроизводительные муфельные печи, идеально подходящие для сухого озоления.

Мы помогаем таким лабораториям, как ваша:

- Увеличить пропускную способность с помощью печей, разработанных для пакетной обработки больших объемов.

- Повысить безопасность за счет минимизации необходимости работы с опасными кислотами.

- Достичь стабильных результатов с точным контролем температуры для полного разрушения органических веществ.

Давайте обсудим конкретные потребности вашей лаборатории. Независимо от того, анализируете ли вы стабильные минералы или вам требуется решение для летучих элементов, наши эксперты помогут вам выбрать правильное оборудование.

Свяжитесь с KINTEK сегодня, чтобы найти идеальное решение для подготовки образцов для вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- В чем разница между муфельной печью и трубчатой печью? Руководство по выбору подходящей лабораторной печи

- Как передается тепло в печи? Освойте излучение, конвекцию и теплопроводность

- Каковы меры предосторожности при работе с муфельной печью? Руководство по предотвращению ожогов, пожаров и поражений электрическим током

- Что такое критическая точка термообработки? Освойте ключ к трансформации стали

- Для чего используется муфельная печь? Ключевой инструмент для точного определения зольности