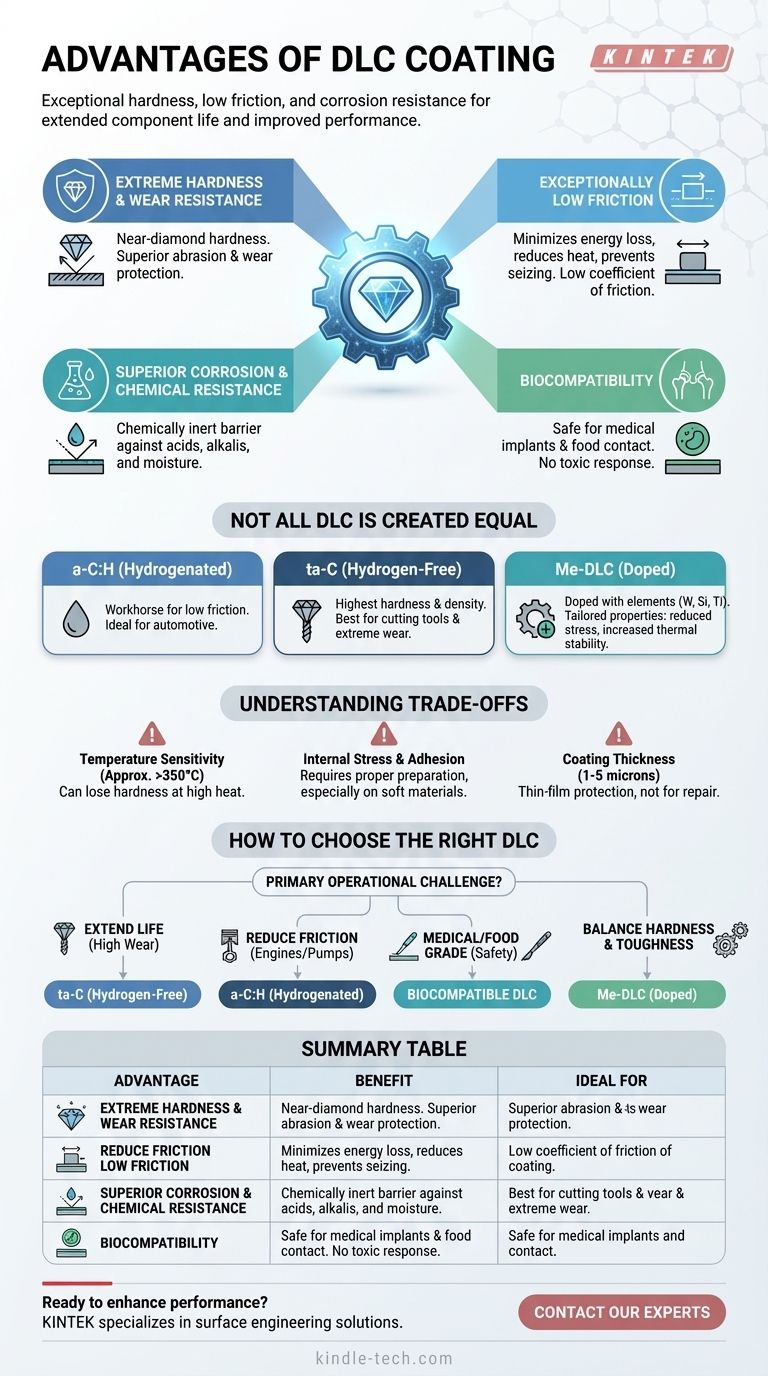

Основными преимуществами алмазоподобного углеродного (DLC) покрытия являются его исключительная твердость, низкий коэффициент трения и высокая коррозионная стойкость. Эта уникальная комбинация делает его высокоэффективным средством поверхностной обработки для продления срока службы и улучшения характеристик компонентов в широком спектре применений, от автомобильных двигателей до медицинских имплантатов.

DLC — это не единый материал, а семейство аморфных углеродных покрытий. Ключ к использованию его преимуществ заключается в понимании того, что его специфические свойства — такие как твердость или трение — могут быть точно спроектированы, что позволяет вам подобрать характеристики покрытия к конкретным требованиям вашего применения.

Основные свойства DLC-покрытий

Алмазоподобные углеродные покрытия наносятся в виде тонких пленок, обычно с использованием процессов плазменно-усиленного химического осаждения из газовой фазы (PACVD) или физического осаждения из газовой фазы (PVD). Полученная структура пленки придает ей уникальное сочетание свойств природного алмаза и графита.

Исключительная твердость и износостойкость

DLC-покрытия исключительно тверды, часто занимая промежуточное положение между природным алмазом и сапфиром по шкале Мооса. Эта твердость обеспечивает прочный защитный слой на поверхности компонента.

Это напрямую приводит к превосходной стойкости к истиранию и износу. Покрытие действует как щит, предотвращая царапины, задиры или износ основного материала при контакте с другими поверхностями.

Исключительно низкое трение

Одним из наиболее значительных преимуществ DLC является его чрезвычайно низкий коэффициент трения, в некоторых случаях приближающийся к коэффициенту трения тефлона или даже мокрого льда по мокрому льду.

Это свойство критически важно для движущихся частей. Уменьшая трение, DLC-покрытия минимизируют потери энергии, снижают тепловыделение и предотвращают заклинивание компонентов при высоких нагрузках.

Превосходная коррозионная и химическая стойкость

DLC-покрытия химически инертны. Это означает, что они не вступают в реакцию с большинством кислот, щелочей или растворителей.

Эта инертность создает высокоэффективный барьер против коррозии и химического воздействия. Покрытие герметизирует материал подложки, защищая его от влаги и агрессивных веществ, которые в противном случае привели бы к его деградации.

Биосовместимость

Некоторые составы DLC биосовместимы, что означает, что они не вызывают токсической или иммунологической реакции при контакте с человеческим телом или биологическими жидкостями.

Это делает DLC идеальным покрытием для медицинских имплантатов, хирургических инструментов и оборудования для пищевой промышленности. Оно обеспечивает безопасную и долговечную поверхность, которая повышает производительность, не представляя угрозы для здоровья.

Не все DLC одинаковы

Понимание различных типов DLC имеет решающее значение для выбора правильного решения. Свойства могут значительно различаться в зависимости от соотношения алмазоподобных (sp3) и графитовых (sp2) связей, а также от включения других элементов.

Гидрогенизированный аморфный углерод (a-C:H)

Это наиболее распространенная и универсальная форма DLC. Он ценится за очень низкое трение и считается рабочей лошадкой для многих промышленных и автомобильных применений, где основной целью является снижение сопротивления и износа.

Безводородный тетраэдрический аморфный углерод (ta-C)

Часто считающийся «чистейшей» формой DLC, ta-C имеет самую высокую концентрацию алмазоподобных sp3 связей. Это придает ему наибольшую твердость и плотность в семействе DLC.

Он является предпочтительным выбором для самых требовательных применений, таких как защита режущих инструментов, где чрезвычайная износостойкость имеет первостепенное значение.

Легированный и металлсодержащий DLC (Me-DLC)

Инженеры могут вводить в углеродную матрицу другие элементы, такие как вольфрам, кремний или титан. Этот процесс, известный как легирование, изменяет свойства покрытия.

Легирование может использоваться для снижения внутренних напряжений, повышения термической стабильности или изменения электропроводности, адаптируя покрытие для специализированных применений, где стандартный DLC может оказаться недостаточным.

Понимание компромиссов и ограничений

Хотя DLC является мощным решением, оно не является универсальным. Знание его ограничений является ключом к успешной реализации.

Температурная чувствительность

Основным ограничением большинства DLC-покрытий является их термическая стабильность. При воздействии температур, обычно превышающих 350°C (660°F) в нормальной атмосфере, алмазоподобная структура может начать превращаться в графит, что приводит к потере ее твердости и полезных свойств.

Внутреннее напряжение и адгезия

Исключительная твердость DLC может создавать высокие внутренние сжимающие напряжения в тонкой пленке. Без надлежащей подготовки подложки и процессов осаждения это напряжение может привести к проблемам с адгезией, особенно на более мягких материалах или сложных геометриях.

Толщина покрытия

DLC — это тонкопленочное покрытие, обычно наносимое толщиной всего от 1 до 5 микрон. Оно предназначено для защиты поверхности, а не для ее восстановления или исправления значительных геометрических дефектов.

Как выбрать правильный DLC для вашего применения

Выбор правильного покрытия требует четкого понимания вашей основной эксплуатационной задачи.

- Если ваша основная цель — продление срока службы режущих инструментов или сильно изнашиваемых компонентов: Лучшим выбором будет покрытие без водорода (ta-C) с превосходной твердостью.

- Если ваша основная цель — снижение трения в двигателях, насосах или подшипниках: Гидрогенизированное покрытие (a-C:H) обеспечивает отличный баланс низкого трения и экономичности.

- Если ваше применение предназначено для медицинских имплантатов или оборудования пищевого класса: Убедитесь, что вы указываете DLC-покрытие, сертифицированное на биосовместимость.

- Если вам нужно сбалансировать твердость с вязкостью на более мягком материале: Легированное металлом покрытие (Me-DLC) может снизить внутренние напряжения и улучшить адгезию.

Сопоставляя конкретный тип DLC с вашей уникальной задачей, вы можете эффективно использовать его свойства для достижения значительного повышения производительности и надежности.

Сводная таблица:

| Ключевое преимущество | Основная выгода | Идеально для |

|---|---|---|

| Исключительная твердость | Превосходная износо- и абразивостойкость | Режущие инструменты, сильно изнашиваемые компоненты |

| Низкое трение | Минимизирует потери энергии и тепловыделение | Детали двигателей, подшипники, насосы |

| Коррозионная стойкость | Барьер против химикатов и влаги | Агрессивные среды, медицинские устройства |

| Биосовместимость | Безопасно для медицинского и пищевого применения | Хирургические инструменты, имплантаты, пищевое оборудование |

Готовы улучшить производительность и срок службы вашего компонента с помощью прецизионного DLC-покрытия?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии, помогая вам выбрать и применить идеальное DLC-решение для ваших конкретных потребностей — будь то автомобильная, медицинская или промышленная отрасли.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем адаптировать DLC-покрытие для решения ваших проблем с износом, трением или коррозией!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Гидрофильная углеродная бумага TGPH060 для лабораторных применений в области аккумуляторов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Высококачественное осаждение пленок при низких температурах

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Какие материалы можно осаждать с помощью PECVD? Откройте для себя универсальные решения для тонкопленочного осаждения для вашей лаборатории

- Что такое процессы плазменного напыления? Достижение высокоэффективных тонких пленок при более низких температурах

- Каков рабочий процесс PECVD? Пошаговое руководство по низкотемпературному осаждению тонких пленок

- Как долго служит покрытие DLC? Обеспечьте экстремальную долговечность для ваших компонентов

- Что такое процесс плазменного осаждения слоев? Руководство по технологии высокоэффективных покрытий