Короче говоря, основные преимущества отжига заключаются в снятии внутренних напряжений, повышении пластичности и обрабатываемости материала, а также в снижении его твердости. Эта базовая термообработка эффективно «сбрасывает» внутреннюю структуру металла после того, как он был упрочнен или подвергся напряжению в процессе производства, что облегчает работу с ним и повышает его надежность в эксплуатации.

Основная цель отжига состоит не просто в изменении свойств металла, а в устранении нежелательных побочных эффектов изготовления. Он делает материал более однородным, стабильным и предсказуемым для последующей обработки или конечного применения.

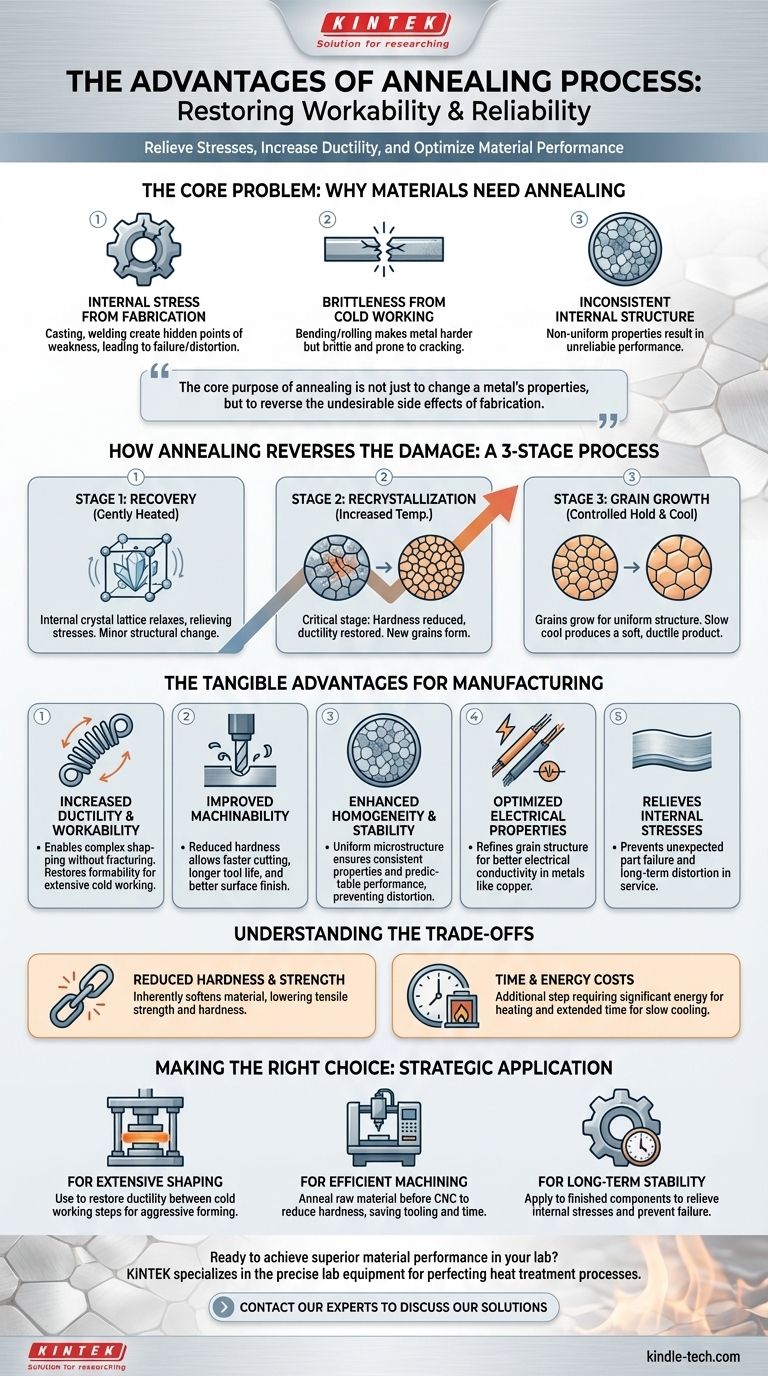

Основная проблема: почему материалы нуждаются в отжиге

Производственные процессы, такие как литье, механическая обработка и холодной деформации, необходимы для придания формы металлу, но они вызывают серьезные внутренние проблемы. Отжиг — это решение этих вызванных дефектов.

Внутренние напряжения от изготовления

Такие процессы, как литье, шлифовка или сварка, могут создавать огромные внутренние напряжения внутри материала. Эти скрытые напряжения являются точками слабости, которые со временем могут привести к неожиданному разрушению детали или ее деформации.

Хрупкость холодной деформации

Гибка, прокатка или волочение металла при комнатной температуре (холодная деформация) делают его тверже и прочнее. Однако это достигается ценой: это значительно снижает пластичность материала, делая его хрупким и склонным к растрескиванию при попытке дальнейшей обработки.

Неоднородная внутренняя структура

Изготовление также может привести к неравномерной или «неоднородной» внутренней структуре. Это отсутствие согласованности означает, что свойства материала могут варьироваться от одной точки к другой, что делает его работу ненадежной.

Как отжиг устраняет повреждения

Процесс отжига представляет собой контролируемую трехстадийную термообработку, предназначенную для систематического восстановления внутренней кристаллической структуры металла.

Этап 1: Релаксация (Восстановление)

При мягком нагреве материала первая стадия позволяет внутренней кристаллической решетке расслабиться. Это снимает внутренние напряжения, вызванные при изготовлении, без существенного изменения более крупной структуры материала.

Этап 2: Рекристаллизация

По мере повышения температуры до определенного уровня старые, деформированные и дефектные зерна замещаются. Начинают формироваться новые, не содержащие деформации зерна — этот процесс называется рекристаллизацией. Это критический этап, на котором снижается твердость и восстанавливается пластичность.

Этап 3: Рост зерна

После рекристаллизации выдержка материала при температуре отжига позволяет новым зернам расти. Тщательно контролируя время нагрева и последующую скорость охлаждения, инженеры могут влиять на конечный размер зерна для достижения определенных механических свойств. Медленное охлаждение имеет решающее значение для получения мягкого, пластичного конечного продукта.

Ощутимые преимущества для производства

Восстанавливая внутреннюю структуру, отжиг дает четкие практические преимущества, которые имеют решающее значение для современного производства.

Повышение пластичности и обрабатываемости

Наиболее значительным преимуществом является восстановление пластичности. Отожженный материал можно гнуть, растягивать или формовать в сложные формы без разрушения, что позволяет проводить обширную холодную деформацию, которая в противном случае была бы невозможна.

Улучшенная обрабатываемость

Материал с пониженной твердостью и снятым внутренним напряжением гораздо легче обрабатывать. Это приводит к увеличению скорости резания, увеличению срока службы инструмента и лучшему качеству поверхности, что напрямую снижает производственные затраты.

Повышение однородности и стабильности

Отжиг создает более однородную гомогенную микроструктуру. Это гарантирует, что свойства материала одинаковы по всей детали, предотвращая деформацию при последующих термообработках и обеспечивая предсказуемую работу.

Оптимизация электрических свойств

Для некоторых металлов, особенно меди, отжиг может улучшить структуру зерна таким образом, что улучшается электропроводность. Это критически важное преимущество для производства высококачественной проводки и электрических компонентов.

Понимание компромиссов

Хотя отжиг очень полезен, он не является универсальным решением и сопряжен с важными соображениями.

Снижение твердости и прочности

Основная цель отжига — смягчить материал. Этот процесс по своей сути снижает предел прочности на растяжение и твердость материала, что может быть нежелательно для конечного применения, если требуется высокая прочность.

Затраты времени и энергии

Отжиг — это дополнительный производственный этап. Он требует значительной энергии для нагрева материала в печи и может занять много времени, особенно на этапе медленного охлаждения, что увеличивает общую стоимость производства и сроки выполнения заказа.

Критичность контроля процесса

Эффективность отжига полностью зависит от точного контроля температуры и скорости охлаждения. Неправильное выполнение может привести к нежелательным результатам, таким как чрезмерный рост зерна, что может ухудшить свойства материала.

Принятие правильного решения для вашей цели

Эффективное применение отжига требует согласования процесса с вашей конкретной производственной задачей.

- Если ваша основная цель — обширная формовка: Используйте отжиг для восстановления пластичности между этапами холодной деформации, что позволит проводить более агрессивную формовку без риска растрескивания.

- Если ваша основная цель — эффективная механическая обработка: Отожгите исходный материал перед подачей на станок с ЧПУ, чтобы снизить твердость, что сэкономит затраты на инструмент и время производства.

- Если ваша основная цель — долгосрочная стабильность: Примените процесс отжига для снятия внутренних напряжений в готовых компонентах, чтобы предотвратить деформацию или преждевременный выход из строя при эксплуатации.

В конечном счете, отжиг — это мощный инструмент для превращения напряженного, хрупкого и необрабатываемого материала в стабильный, пластичный и предсказуемый производственный актив.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Снимает внутренние напряжения | Предотвращает разрушение и деформацию деталей. |

| Повышает пластичность и обрабатываемость | Позволяет проводить дальнейшую холодную деформацию без растрескивания. |

| Улучшает обрабатываемость | Увеличивает срок службы инструмента и снижает производственные затраты. |

| Повышает однородность | Создает равномерные, предсказуемые свойства материала. |

| Оптимизирует электрические свойства | Улучшает проводимость в таких металлах, как медь. |

Готовы достичь превосходных характеристик материала в вашей лаборатории?

Процесс отжига имеет решающее значение для обеспечения надежности материала, но для эффективности он требует точного контроля температуры. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для совершенствования ваших процессов термообработки.

Мы предоставляем надежные инструменты, которые помогут вам восстановить обрабатываемость, улучшить обрабатываемость и гарантировать долгосрочную стабильность ваших материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши производственные результаты.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов