По своей сути, физическое осаждение из паровой фазы (PVD) — это технология компромиссов. Она превосходно создает исключительно твердые, тонкие и чистые покрытия на подложке, но эти высокоэффективные характеристики сопряжены со значительными ограничениями, связанными со сложностью процесса, стоимостью и геометрией компонента. Это делает PVD превосходным выбором для конкретных применений, но непригодным для других.

PVD — это не универсальное решение. Это высокоточный, высокозатратный процесс поверхностной инженерии, наиболее подходящий для применений, где критически важна превосходная производительность поверхности, а геометрия компонента позволяет наносить покрытие методом прямой видимости.

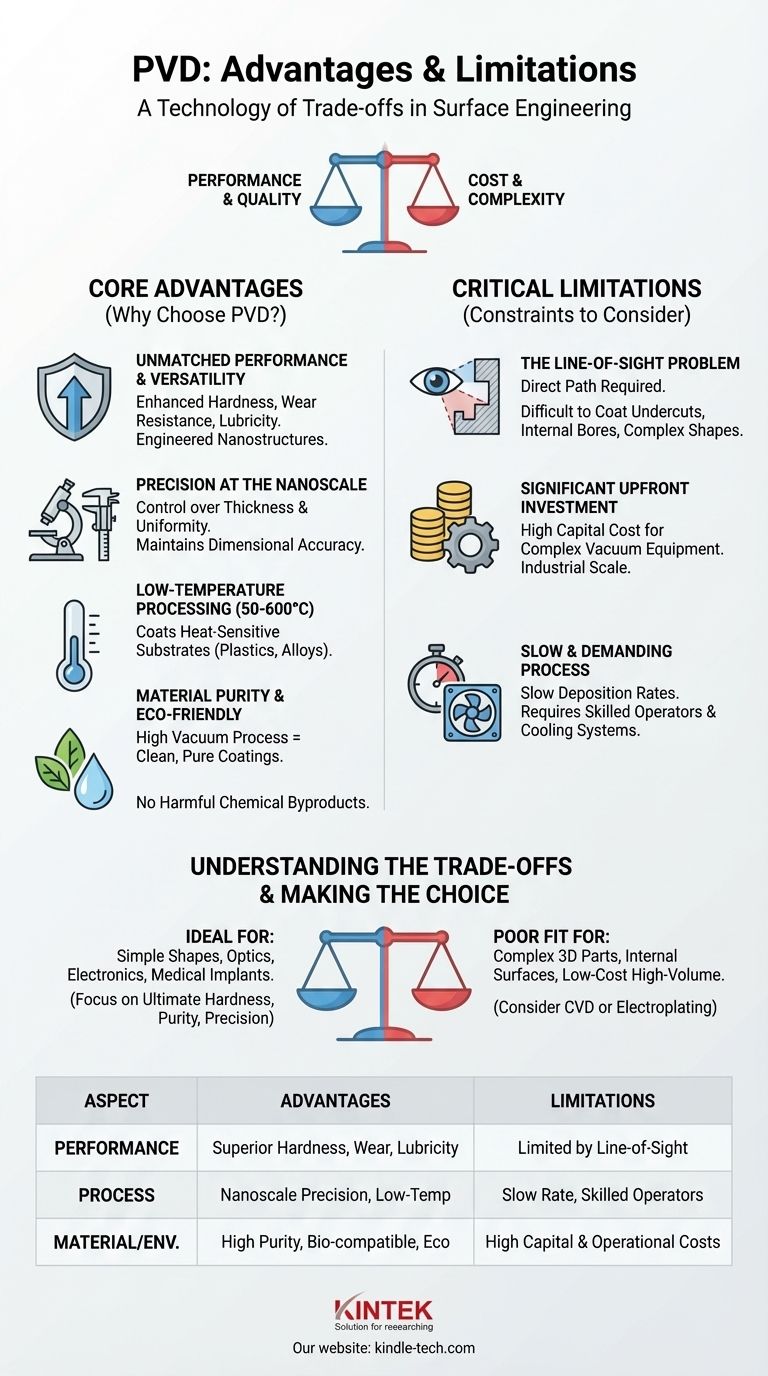

Основные преимущества: почему стоит выбрать PVD?

Основная причина выбора PVD — это значительное улучшение поверхностных свойств материала, придание ему характеристик, которыми он не обладает от природы.

Непревзойденная производительность и универсальность

PVD-покрытия служат мощным барьером против износа и трения. Они могут значительно увеличить твердость и смазывающую способность поверхности, поэтому они являются основным элементом для режущих инструментов и компонентов, подверженных сильному износу.

Этот процесс позволяет создавать высокотехнологичные слоистые структуры, включая монослои, многослойные покрытия и даже сложные наноструктуры, обеспечивая точную настройку производительности для конкретных нужд.

Точность на наноуровне

PVD обеспечивает исключительный контроль над толщиной и однородностью покрытия, что позволяет наносить пленки в нанометровом диапазоне. Эта точность критически важна для передовых применений.

Процесс поддерживает очень хорошую точность размеров, что означает, что он не значительно изменяет размер или форму детали. Он также точно воспроизводит отделку подложки, будь то высокополированная или текстурированная поверхность.

Низкотемпературная обработка

В отличие от некоторых других методов нанесения покрытий, многие PVD-процессы могут проводиться при относительно низких температурах (50-600°C). Это является решающим преимуществом.

Это позволяет наносить покрытия на термочувствительные подложки, такие как пластмассы или некоторые металлические сплавы, которые были бы повреждены или структурно изменены высокотемпературной обработкой.

Чистота материала и экологичность

PVD-процесс происходит в высоком вакууме, что приводит к получению чрезвычайно чистых и безупречных покрытий с отличной адгезией. Это делает его идеальным методом для медицинских и хирургических имплантатов, где биосовместимость имеет первостепенное значение.

Он также считается экологически чистой технологией, поскольку не производит вредных химических побочных продуктов, связанных с традиционными процессами нанесения покрытий, такими как гальваника.

Ограничения: критические ограничения, которые следует учитывать

Хотя PVD является мощным методом, он регулируется строгими физическими и экономическими ограничениями, которые необходимо учитывать при принятии решения.

Проблема прямой видимости

Наиболее значительным эксплуатационным ограничением PVD является то, что это техника прямой видимости. Материал покрытия движется по прямой линии от источника к подложке.

Это означает, что очень трудно равномерно покрывать поднутрения, внутренние отверстия или сложные трехмерные формы. Области, находящиеся «в тени», получат мало или совсем не получат покрытия.

Значительные первоначальные инвестиции

Оборудование PVD сложное и дорогое. Высоковакуумные камеры, источники питания и системы управления представляют собой высокие капитальные затраты.

Это, как правило, позиционирует PVD как технологию для промышленного производства, а не для мелкомасштабных или любительских применений.

Медленный и требовательный процесс

Скорость осаждения покрытия обычно очень низкая, что делает его менее подходящим для применений, требующих большого объема и быстрой пропускной способности.

Кроме того, процесс требует высокого вакуума и, в некоторых случаях, высоких температур, что требует квалифицированных операторов для правильного выполнения и обслуживания. Потребность в тепле также часто требует интегрированных систем охлаждения для защиты оборудования и подложки.

Понимание компромиссов

Выбор PVD требует баланса его преимуществ и присущих ему компромиссов.

Производительность против геометрии

Вы получаете исключительную твердость, износостойкость и чистоту, но только на тех поверхностях, до которых может физически добраться паровой поток. Для простых геометрий, таких как сверла или оптические линзы, это не проблема. Для сложных деталей, таких как блок двигателя, это неприемлемо.

Качество против стоимости и скорости

Высококачественные, чистые и точные покрытия, которые производит PVD, являются прямым результатом его контролируемого, но медленного и дорогостоящего процесса. Если вашим основным движущим фактором является низкая стоимость или высокая скорость, PVD, вероятно, является неправильным выбором. Если качество и производительность имеют первостепенное значение, стоимость может быть оправдана.

Специфические для метода вариации

«PVD» — это семейство процессов (например, распыление, термическое испарение). Каждый из них имеет свои компромиссы. Например, термическое испарение может быть быстрее и дешевле, но ограничено материалами с низкой температурой плавления, в то время как распыление предлагает более широкий спектр материалов за счет сложности.

Правильный выбор для вашего применения

Ваше окончательное решение должно соответствовать основной цели вашего проекта.

- Если ваша основная цель — максимальная твердость поверхности и износостойкость простых форм: PVD является ведущим выбором для таких применений, как режущие инструменты, штампы и пресс-формы.

- Если ваша основная цель — создание чистых, точных тонких пленок для оптики или электроники: PVD является отраслевым стандартом благодаря своему непревзойденному контролю над толщиной и чистотой материала.

- Если ваша основная цель — покрытие сложных 3D-деталей с внутренними поверхностями: Ограничение прямой видимости делает PVD неподходящим; рассмотрите альтернативы, такие как химическое осаждение из паровой фазы (CVD) или гальваника.

- Если ваша основная цель — низкая стоимость и высокоскоростное производство для некритичных поверхностей: Высокие капитальные затраты PVD и низкие скорости осаждения делают его экономически нецелесообразным.

В конечном итоге, PVD — это специализированный инструмент для достижения превосходной поверхностной инженерии, при условии, что вы можете работать в рамках его значительных эксплуатационных ограничений.

Сводная таблица:

| Аспект | Преимущества | Ограничения |

|---|---|---|

| Производительность | Превосходная твердость, износостойкость и смазывающая способность | Ограничено покрытием прямой видимости |

| Контроль процесса | Точность на наноуровне, низкотемпературные опции | Низкая скорость осаждения, требуются квалифицированные операторы |

| Материал и окружающая среда | Высокая чистота, экологичность, биосовместимость | Высокие капитальные и эксплуатационные затраты |

| Применимость | Идеально подходит для оптики, электроники, медицинских имплантатов | Не подходит для сложных 3D-форм с поднутрениями |

Готовы расширить возможности вашей лаборатории с помощью прецизионных покрытий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения PVD, разработанные для исследовательских и промышленных применений. Независимо от того, работаете ли вы с режущими инструментами, медицинскими приборами или электронными компонентами, наш опыт гарантирует, что вы получите правильное оборудование для превосходной производительности поверхности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений