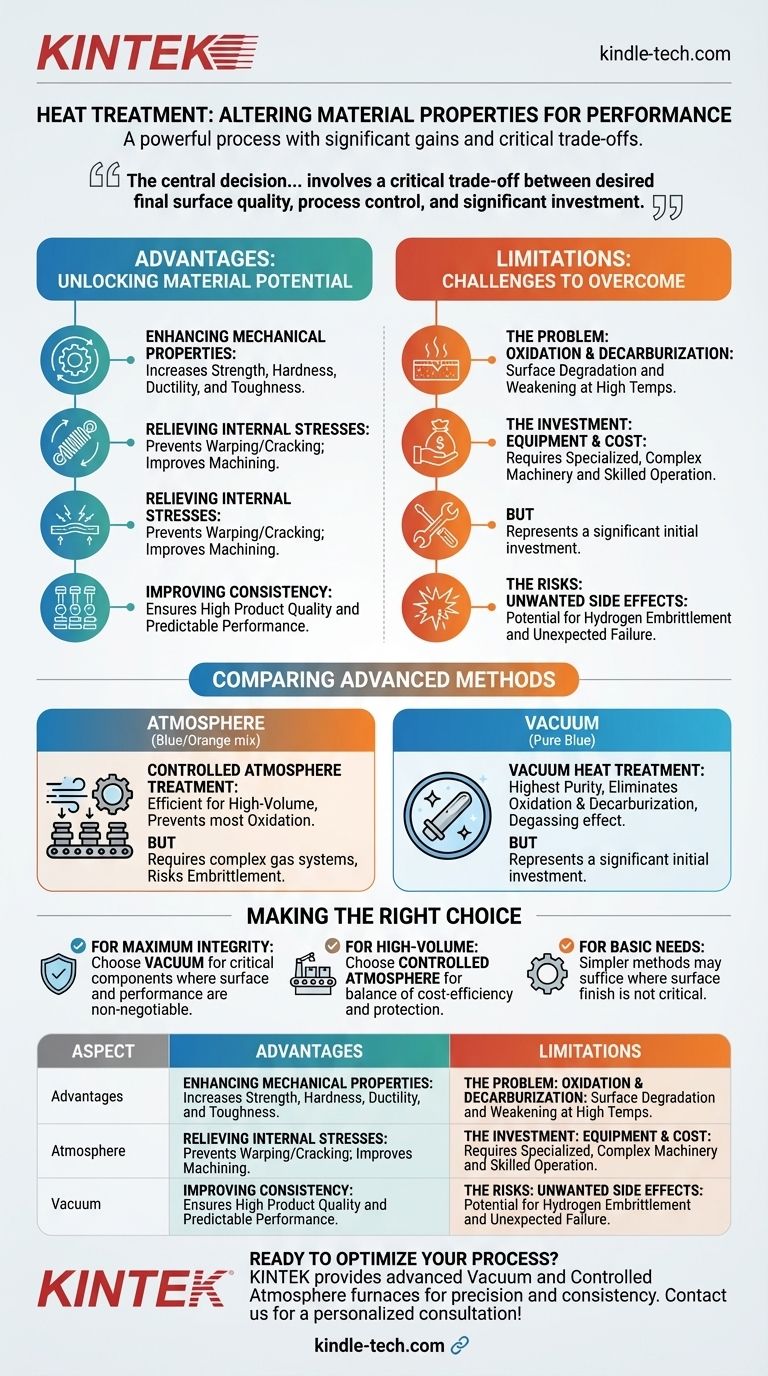

По своей сути, термообработка — это мощный производственный процесс, используемый для целенаправленного изменения физических и механических свойств материала. Основные преимущества заключаются в значительном увеличении прочности, долговечности и обрабатываемости, тогда как ограничения связаны со стоимостью и сложностью оборудования, необходимого для контроля процесса и предотвращения нежелательных побочных эффектов, таких как окисление.

Центральное решение в термообработке заключается не просто в том, использовать ли ее, а в том, какой метод применить. Выбор включает в себя критический компромисс между желаемым конечным качеством поверхности, необходимой степенью контроля процесса и значительными инвестициями в оборудование и операционные навыки.

Основные преимущества термообработки

Термообработка применяется потому, что она придает материалу свойства, которыми он иначе не обладал бы. Этот контроль необходим для создания высокопроизводительных, надежных деталей.

Улучшение механических свойств

Наиболее распространенная причина термообработки — изменение механических характеристик материала. Это включает повышение прочности и твердости для износостойкости, улучшение пластичности, чтобы сделать материал менее хрупким, и повышение общей ударной вязкости.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или механическая обработка, вызывают внутренние напряжения в материале. Термообработка может снять эти напряжения, делая деталь более стабильной и менее подверженной деформации или растрескиванию со временем, что также облегчает последующую механическую обработку.

Улучшение однородности материала

Современные методы термообработки обеспечивают превосходный контроль процесса. Это гарантирует, что желаемые свойства достигаются последовательно в больших партиях, что приводит к более высокому качеству продукции, лучшим показателям квалификации и предсказуемой производительности.

Понимание компромиссов и ограничений

Хотя преимущества очевидны, процесс не лишен проблем. Основные ограничения проистекают из химических реакций, которые происходят при высоких температурах, и сложности оборудования, необходимого для их предотвращения.

Проблема: Окисление и обезуглероживание

Когда сталь нагревается в присутствии кислорода, ее поверхность окисляется (образуется окалина) и может терять содержание углерода (обезуглероживание), что ослабляет поверхность. Предотвращение этого является основной движущей силой передовых технологий термообработки.

Инвестиции: Стоимость оборудования и эксплуатации

Базовая термообработка может проводиться в печах с открытым воздухом, но для получения высококачественных результатов необходимо специализированное оборудование. Это оборудование может быть сложным, представлять собой большие первоначальные инвестиции и требовать высокой технической квалификации для эффективной эксплуатации.

Риски: Нежелательные побочные эффекты

Некоторые процессы несут специфические риски. Например, использование атмосферы, богатой водородом, для предотвращения окисления может привести к водородному охрупчиванию некоторых сталей — явлению, при котором металл становится хрупким и неожиданно разрушается.

Сравнение передовых методов: Атмосферная и вакуумная

Для преодоления основной проблемы окисления используются два основных передовых метода: термообработка в контролируемой атмосфере и вакуумная термообработка.

Термообработка в контролируемой атмосфере

Этот метод включает вытеснение воздуха из печи специфической, тщательно управляемой смесью газов. Цель состоит в том, чтобы создать среду, которая активно предотвращает окисление и обезуглероживание.

Его основное преимущество — эффективность для крупносерийного производства, предлагающая значительную экономию рабочей силы и этапов обработки по сравнению со старыми методами. Однако он требует сложных систем управления газом и несет риск побочных эффектов, таких как водородное охрупчивание, если не контролируется должным образом.

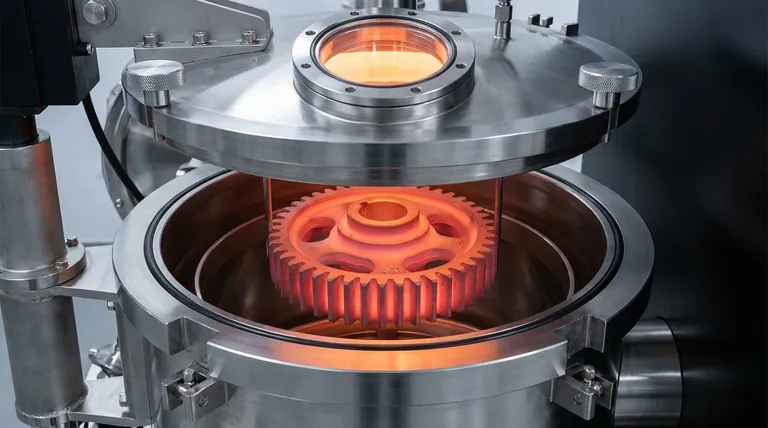

Вакуумная термообработка

Это метод наивысшей чистоты. Заготовка нагревается в печи, из которой практически полностью удален воздух и другие газы.

Этот процесс полностью исключает окисление и обезуглероживание, что приводит к получению яркой, чистой поверхности, не требующей последующей очистки. Он также обладает дегазационным эффектом, удаляя захваченные газы, такие как водород, для улучшения пластичности и усталостной долговечности. Вакуумные печи обеспечивают наилучшую повторяемость и по своей природе безопаснее, поскольку они избегают легковоспламеняющихся или реактивных газов.

Правильный выбор для вашей цели

Ваша конкретная цель определяет, какой процесс является наиболее логичным и экономически эффективным выбором.

- Если ваша основная цель — максимальная производительность и целостность поверхности: Вакуумная термообработка — это окончательный выбор для критически важных компонентов, где идеальная поверхность и оптимальные механические свойства не подлежат обсуждению.

- Если ваша основная цель — крупносерийное производство с хорошим качеством: Термообработка в контролируемой атмосфере обеспечивает отличный баланс экономической эффективности и защиты от большинства видов деградации поверхности.

- Если ваша основная цель — базовое снятие напряжений или изменение свойств, где качество поверхности не является критическим: Более простые методы без контролируемой атмосферы могут быть достаточными, избегая инвестиций в более сложные системы.

В конечном итоге, выбор правильного метода термообработки — это стратегическое решение, которое напрямую влияет на конечное качество, стоимость и производительность вашего продукта.

Сводная таблица:

| Аспект | Преимущества | Ограничения |

|---|---|---|

| Механические свойства | Увеличивает прочность, твердость, пластичность и ударную вязкость. | Требует точного контроля для предотвращения нежелательных побочных эффектов. |

| Внутренние напряжения | Снимает напряжения от сварки/литья, предотвращает деформацию. | Процесс может быть сложным и требует квалифицированного оператора. |

| Качество поверхности | Передовые методы (вакуум) предотвращают окисление, обезуглероживание. | Высококачественное оборудование представляет собой значительные инвестиции. |

| Однородность и безопасность | Обеспечивает однородность партии; вакуумный метод по своей природе безопаснее. | Контроль атмосферы несет риски, такие как водородное охрупчивание. |

Готовы оптимизировать процесс термообработки и добиться превосходных характеристик материала?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая вакуумные печи и печи с контролируемой атмосферой, чтобы помочь вам преодолеть ограничения окисления и обезуглероживания. Наши решения разработаны для лабораторий, которым требуется точность, однородность и безупречная целостность поверхности для их критически важных компонентов.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для повышения прочности, долговечности и качества вашего продукта. Свяжитесь с нами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое напыленное низкоэмиссионное покрытие? Высокоэффективное тепловое зеркало для стекла

- Какова функция сушильной печи при обработке ZrB2-SiC? Обеспечение спекания керамики без дефектов

- Почему точное ведение записей важно для морозильных камер со сверхнизкими температурами? Защита целостности образцов и обеспечение соответствия требованиям

- Какие типы образцов могут быть охарактеризованы с помощью ИК-спектроскопии? Анализ твердых веществ, жидкостей и газов

- Каковы преимущества и недостатки селективного теплового спекания? Недорогая альтернатива 3D-печати SLS

- Для чего используется роликовый миксер в лаборатории? Обеспечение мягкого смешивания без аэрации

- Имеет ли значение, какой припой вы используете? Выберите правильный сплав для прочных и безопасных соединений

- Какова функция лабораторной сушильной печи при предварительной обработке биомассы? Обеспечьте точный анализ для маниоки и кукурузы