Короче говоря, физическое осаждение из паровой фазы (PVD) — это процесс, который дает исключительно твердые, тонкие и долговечные покрытия, но это не универсально идеальное решение. PVD превосходно повышает износостойкость, коррозионную стойкость и эстетическую привлекательность изделия с помощью высококонтролируемого метода вакуумного нанесения. Однако его основные недостатки заключаются не в эксплуатационных характеристиках покрытия, а в самом процессе, включая нанесение в пределах прямой видимости и критическую потребность в безупречной подготовке подложки.

Решение об использовании покрытия PVD зависит от компромисса: вы получаете исключительные характеристики поверхности и эстетику на сложных деталях, не изменяя их размеров, но вы должны принять процесс, который требует тщательной подготовки и ограничен поверхностями, которые он может непосредственно «видеть».

Функциональные преимущества: повышение производительности

Покрытия PVD выбирают, когда поверхность компонента должна превосходить материал, из которого он изготовлен. Эти функциональные преимущества являются основной движущей силой его применения в сложных технических областях.

Превосходная твердость и износостойкость

Покрытия PVD исключительно твердые и износостойкие. Это делает их идеальными для таких применений, как режущие инструменты, где они могут увеличить срок службы инструмента до десяти раз.

Покрытие действует как прочный барьер, обеспечивая высокую устойчивость к микроскопическому износу и истиранию, которые со временем разрушают компоненты.

Улучшенная химическая стойкость и коррозионная стойкость

Нанося плотный, связанный слой на подложку, PVD обеспечивает эффективный барьер против окисления и химического воздействия.

Это повышает коррозионную стойкость основной детали, продлевая срок ее службы в умеренно агрессивных средах.

Снижение трения

Покрытия PVD могут быть спроектированы так, чтобы быть чрезвычайно гладкими и смазывающими, что значительно снижает коэффициент трения поверхности компонента.

Это критически важно для движущихся частей, повышая эффективность и предотвращая заклинивание под нагрузкой.

Отличная адгезия и стабильность размеров

Ключевым преимуществом PVD является его отличная адгезия к подложке. Процесс формирует прочное, связанное соединение между покрытием и деталью.

Кроме того, поскольку PVD является низкотемпературным процессом (обычно 120°C–350°C), он не влияет на микроструктуру или закалку основного материала. Это, в сочетании с тонкостью покрытия, гарантирует сохранение точности размеров прецизионных компонентов.

Эстетические преимущества и преимущества отделки

Помимо чистой производительности, PVD является основным процессом для достижения высококачественной декоративной отделки, которая столь же долговечна, сколь и красива.

Высококачественный, долговечный внешний вид

PVD обеспечивает блестящую, декоративную отделку, которую можно получить в самых разных цветах. Этот ювелирный внешний вид очень востребован для потребительских товаров.

Важно отметить, что эта отделка — не просто слой краски; это связанная часть поверхности, которая не скалывается, не тускнеет и не выцветает, гарантируя сохранение внешнего вида с течением времени без дополнительного обслуживания.

Идеальное воспроизведение текстуры поверхности

Процесс PVD наносит очень тонкий, однородный слой, который идеально соответствует существующей отделке подложки.

Это означает, что он обеспечивает очень хорошее воспроизведение текстурированных и полированных поверхностей, сохраняя задуманный дизайн и ощущение от детали, одновременно добавляя цвет и долговечность.

Понимание компромиссов и ограничений

Ни один процесс не обходится без ограничений. Признание ограничений PVD имеет решающее значение для принятия обоснованного решения. Это не сбои покрытия, а неотъемлемые аспекты самого процесса.

Нанесение в пределах прямой видимости

PVD по своей сути является процессом прямой видимости. Представьте это как распыление краски, но атомами; если источник материала не может «видеть» поверхность, он не может ее покрыть.

Это затрудняет покрытие внутренней части длинных, узких отверстий или сложных внутренних геометрий. Эти области получат мало или совсем не получат покрытия, что создаст потенциальную точку отказа.

Требование экстремальной чистоты подложки

Процесс происходит в высоком вакууме, и адгезия покрытия полностью зависит от идеально чистой поверхности.

Любое загрязнение маслами, пылью или даже отпечатками пальцев может нарушить адгезию покрытия. Это означает, что детали требуют строгих многоступенчатых протоколов очистки и обращения, что увеличивает сложность и стоимость производства.

Относительно тонкая толщина пленки

Покрытия PVD чрезвычайно тонкие, обычно измеряются в микрометрах (мкм) с однозначным числом. Несмотря на высокую твердость, они обеспечивают минимальную защиту от сильных ударов или глубоких царапин.

Для применений, требующих значительного наращивания материала для восстановления детали или устойчивости к сильному абразивному износу, больше подходят другие процессы, такие как термическое напыление или наплавка.

Выбор правильного решения для вашего применения

Чтобы определить, является ли PVD правильным выбором, вы должны сопоставить его мощные преимущества в производительности с ограничениями процесса.

- Если ваш основной фокус — экстремальная долговечность для прецизионных инструментов: PVD — исключительный выбор, поскольку его твердость и смазывающая способность резко увеличивают срок службы инструмента, не изменяя критических размеров.

- Если ваш основной фокус — премиальная, долговечная декоративная отделка: PVD обеспечивает превосходную эстетику, устойчивую к выцветанию и износу, что делает его идеальным для элитных потребительских товаров, фурнитуры и ювелирных изделий.

- Если ваш основной фокус — покрытие внутренних, сложных геометрий: Вам следует изучить альтернативные процессы, такие как химическое осаждение из паровой фазы (CVD), которое не зависит от прямой видимости и лучше покрывает сложные формы.

- Если ваш основной фокус — недорогая массовая защита от коррозии: Более простые методы, такие как гальванизация или окраска, могут быть более экономичными, поскольку преимущества высокой производительности PVD могут быть излишними.

Понимание этих основных принципов позволяет вам использовать PVD не просто как покрытие, а как стратегический инструмент для улучшения продукта.

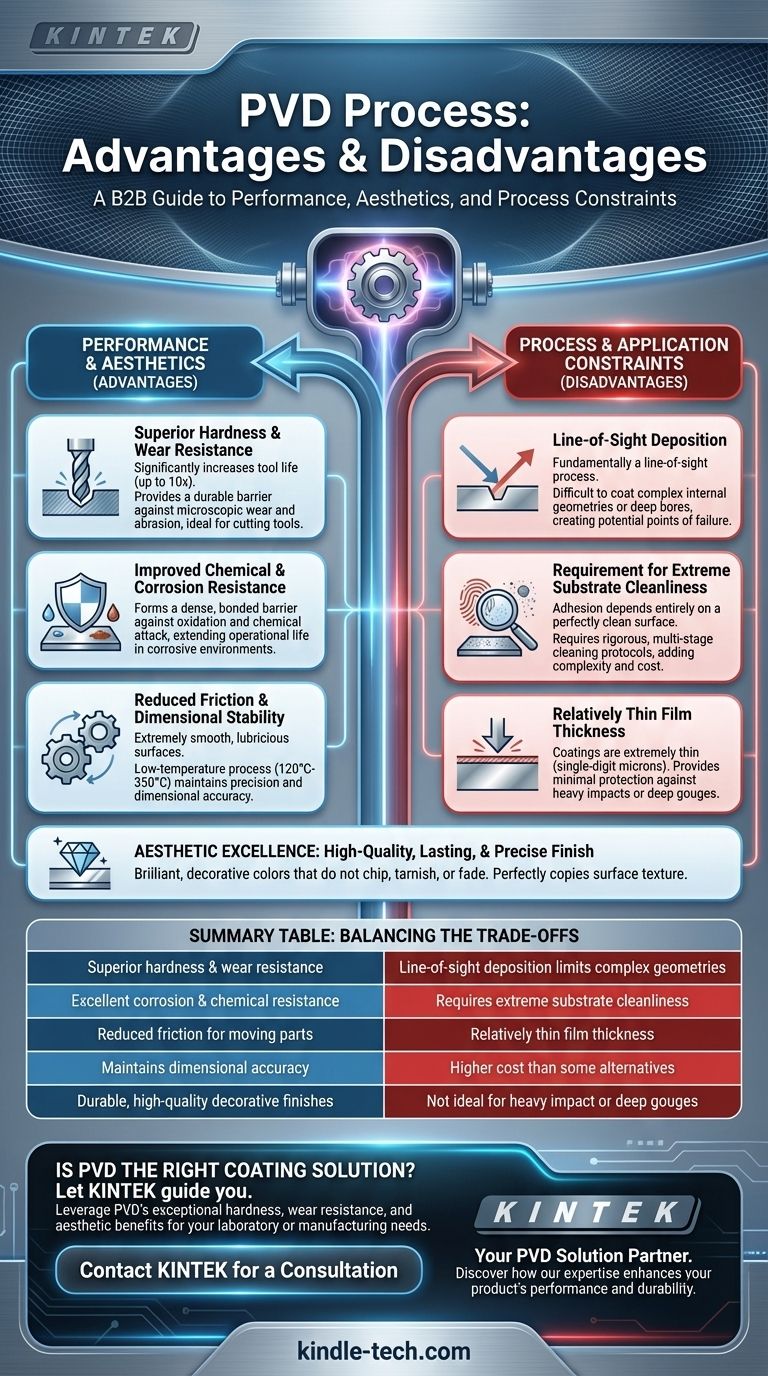

Сводная таблица:

| Преимущество | Недостаток |

|---|---|

| Превосходная твердость и износостойкость | Нанесение в пределах прямой видимости ограничивает сложные геометрии |

| Отличная коррозионная и химическая стойкость | Требует экстремальной чистоты подложки |

| Снижение трения для движущихся частей | Относительно тонкая толщина пленки |

| Сохранение точности размеров | Более высокая стоимость по сравнению с некоторыми альтернативами |

| Долговечная, высококачественная декоративная отделка | Не идеально подходит для сильных ударов или глубоких царапин |

Является ли PVD правильным решением для покрытий ваших прецизионных инструментов или компонентов?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, включая системы нанесения покрытий PVD. Наш опыт поможет вам использовать исключительную твердость, износостойкость и эстетические преимущества PVD для ваших лабораторных или производственных нужд.

Позвольте нашей команде помочь вам найти оптимальное решение для улучшения поверхности. Свяжитесь с KINTEK сегодня для консультации и узнайте, как наш опыт в области PVD может повысить производительность и долговечность вашего продукта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий