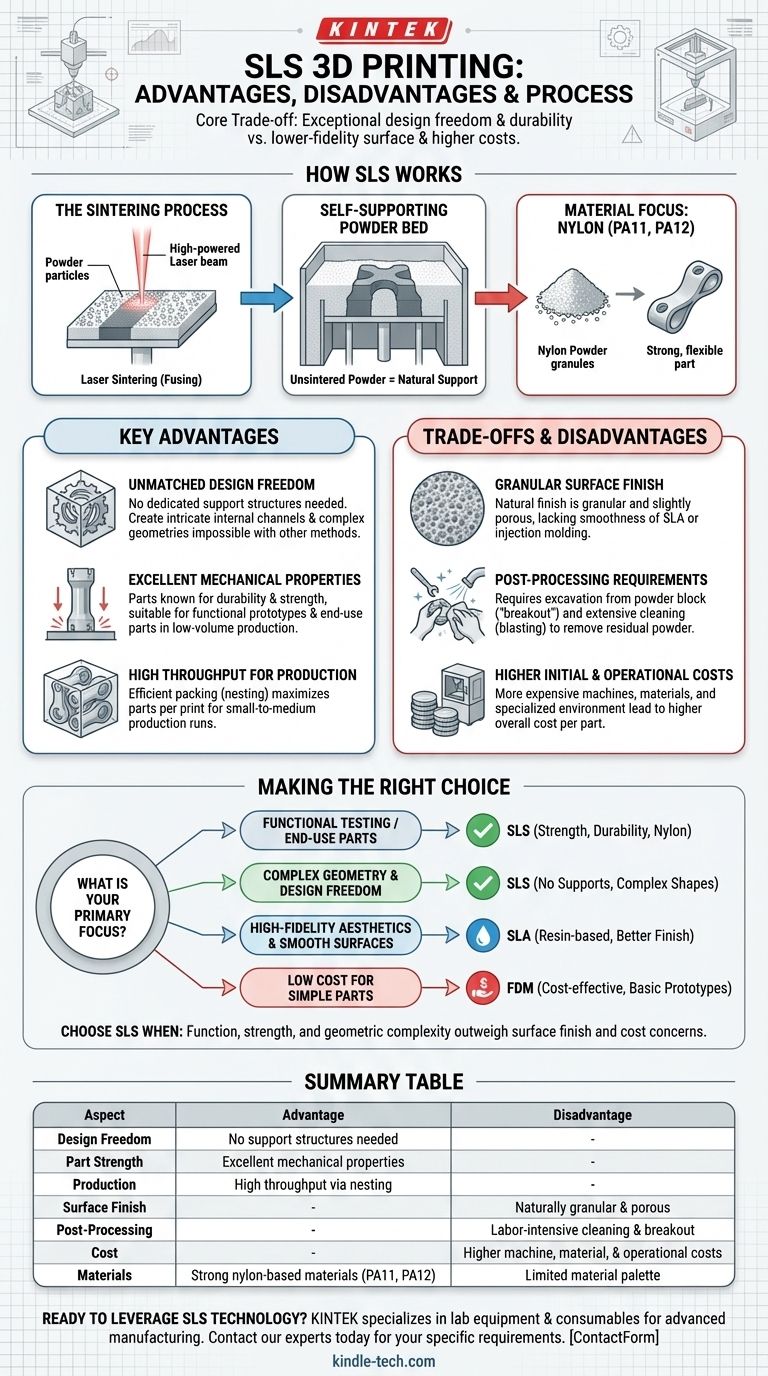

Короче говоря, селективное лазерное спекание (SLS) — это процесс 3D-печати, ценящийся за его способность производить прочные, функциональные детали с огромной геометрической свободой. Его основные преимущества — отличные механические свойства и отсутствие необходимости в специальных опорных структурах, в то время как его главные недостатки — шероховатая поверхность, более высокие затраты и более сложная постобработка.

Основной компромисс с SLS очевиден: вы получаете исключительную свободу дизайна и долговечность деталей в обмен на менее качественную поверхность и более высокие эксплуатационные расходы по сравнению с другими методами печати полимерами.

Как процесс SLS определяет свои результаты

Чтобы понять преимущества и недостатки, вы должны сначала понять основные механизмы. SLS — это технология послойного синтеза в порошковом слое, которая создает детали слой за слоем без необходимости использования традиционных опор.

Процесс спекания

Принтер SLS наносит тонкий слой полимерного порошка (чаще всего нейлона) на платформу для сборки. Затем мощный лазер выборочно сканирует слой, спекая — или сплавляя — частицы порошка вместе, чтобы сформировать твердое поперечное сечение объекта.

Самоподдерживающийся порошковый слой

После завершения слоя платформа опускается, и сверху наносится новый слой порошка. Ключевым моментом является то, что неспеченный порошок в камере сборки остается на месте, действуя как естественная, встроенная система поддержки для печатаемой детали.

Фокус на материалах: нейлон и его варианты

Наиболее распространенным материалом для SLS является нейлон (PA11, PA12) и его композиты (например, нейлон, наполненный стеклом или углеродом). Эти материалы известны своей прочностью, гибкостью и устойчивостью к ударам и химическим веществам, что делает их пригодными для реальных применений.

Ключевые преимущества SLS

Уникальная самоподдерживающаяся природа процесса SLS дает ему явные преимущества, особенно для инженерных применений.

Непревзойденная свобода дизайна

Поскольку рыхлый порошок поддерживает деталь во время печати, специальные опорные структуры не требуются. Это самое большое преимущество SLS, позволяющее создавать сложные внутренние каналы, взаимосвязанные компоненты и другие сложные геометрии, которые трудно или невозможно получить другими методами, такими как FDM или SLA.

Отличные механические свойства

Детали SLS известны своей долговечностью и прочностью, очень напоминая литые под давлением пластмассы. Это делает технологию идеальной для создания функциональных прототипов, способных выдерживать строгие испытания, и для конечных деталей в мелкосерийном производстве.

Высокая производительность для производства

Весь объем сборки может быть заполнен несколькими деталями, этот процесс известен как вложение (nesting). Поскольку деталям не нужны специальные опоры, их можно располагать трехмерно, чтобы максимизировать количество компонентов в одном задании на печать, что делает его очень эффективным для мелко- и среднесерийного производства.

Понимание компромиссов и недостатков

Ни одна технология не идеальна. Присущая природа спекания порошка создает определенные ограничения, которые необходимо учитывать.

Зернистая поверхность

Поскольку детали формируются из спеченного порошка, их естественная поверхность зернистая и слегка пористая. Ей не хватает гладкости деталей, изготовленных с помощью SLA (стереолитографии) или литья под давлением. Хотя это можно улучшить с помощью постобработки, это неотъемлемая характеристика процесса.

Требования к постобработке

Процесс печати — это только первый шаг. Детали должны быть извлечены из блока неспеченного порошка, этот процесс называется «выемкой». Затем они требуют тщательной очистки, обычно сжатым воздухом или пескоструйной обработкой, для удаления всех остатков порошка. Это увеличивает трудозатраты и время рабочего процесса.

Более высокие начальные и эксплуатационные расходы

Машины SLS значительно дороже обычных FDM или настольных SLA-принтеров. Материалы также более дороги, а процесс требует контролируемой среды и специализированного оборудования для работы с порошком, что приводит к более высокой общей стоимости детали, особенно для единичных отпечатков.

Ограниченная палитра материалов

Хотя такие материалы, как ТПУ, предлагают гибкость, экосистема SLS доминирует нейлон и его производные. Выбор материалов гораздо более ограничен по сравнению с огромным ассортиментом нитей, доступных для FDM-печати.

Правильный выбор для вашего проекта

Конкретные требования вашего приложения определят, является ли SLS правильным выбором. Используйте эти рекомендации для принятия обоснованного решения.

- Если ваша основная цель — функциональное тестирование или детали конечного использования: SLS — отличный выбор благодаря превосходной механической прочности и долговечности его материалов на основе нейлона.

- Если ваша основная цель — сложная геометрия и свобода дизайна: Самоподдерживающаяся природа SLS делает ее явным победителем для деталей с внутренними каналами или взаимосвязанными элементами.

- Если ваша основная цель — высококачественная эстетика и гладкие поверхности: SLA или аналогичная технология на основе смолы даст гораздо лучший результат с меньшими усилиями по постобработке.

- Если ваша основная цель — низкая стоимость для простых деталей: FDM-печать остается наиболее экономичным решением для базовых прототипов и компонентов, где механические характеристики менее критичны.

Выбирайте SLS, когда функция, прочность и геометрическая сложность вашей детали перевешивают необходимость идеальной поверхности и низкой начальной стоимости.

Сводная таблица:

| Аспект | Преимущество | Недостаток |

|---|---|---|

| Свобода дизайна | Не требуются опорные структуры для сложных геометрий | - |

| Прочность детали | Отличные механические свойства, долговечность для конечного использования | - |

| Производство | Высокая производительность за счет вложения в объем сборки | - |

| Качество поверхности | - | Естественно зернистая и пористая |

| Постобработка | - | Требуется трудоемкая очистка и выемка |

| Стоимость | - | Более высокие затраты на оборудование, материалы и эксплуатацию |

| Материалы | Прочные материалы на основе нейлона (PA11, PA12) | Ограниченная палитра материалов по сравнению с другими методами |

Готовы использовать технологию SLS для прототипирования или производственных нужд вашей лаборатории?

KINTEK специализируется на поставке лабораторного оборудования и расходных материалов, которые обеспечивают работу передовых производственных процессов, таких как селективное лазерное спекание. Независимо от того, создаете ли вы функциональные прототипы или конечные детали, наш опыт гарантирует, что у вас будут правильные инструменты для успеха.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические требования вашей лаборатории к SLS и 3D-печати с помощью надежного оборудования и материалов.

Визуальное руководство

Связанные товары

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Малый термопластавтомат для лабораторного использования

- Мощная дробильная машина для пластика

Люди также спрашивают

- В чем разница между calendaring и calendering? Освойте ключевое правописание и контекст

- Что такое экструзия с раздувом пленки? Освоение двухосной ориентации для превосходной прочности пленки

- Какова стоимость экструзии выдувной пленки? От 20 тысяч долларов до систем высокого класса

- Каковы недостатки процесса экструзии? Объяснение высоких затрат и геометрических ограничений

- Что такое процесс каландрирования в переработке пластмасс? Руководство по крупносерийному производству пленок и листов