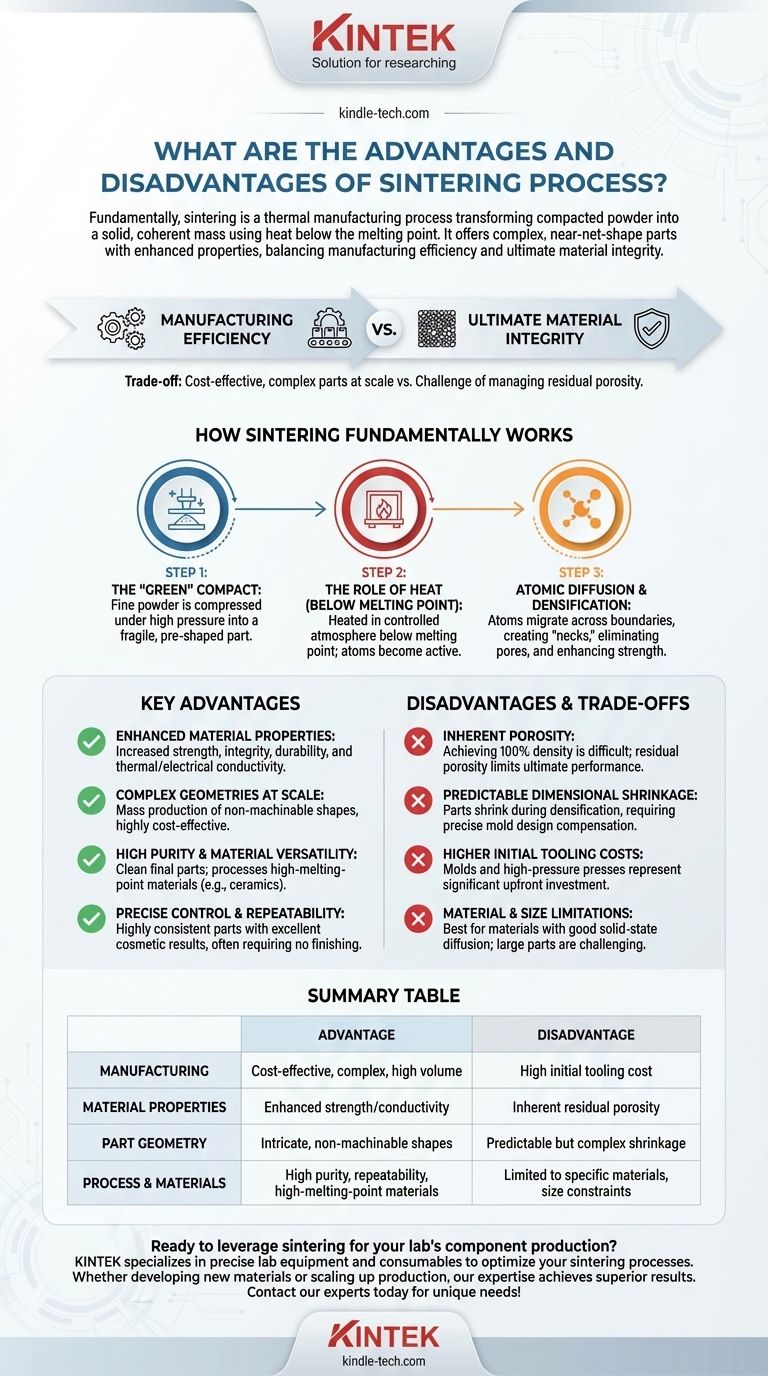

По сути, спекание — это термический производственный процесс, который превращает уплотненный порошок в твердую, когерентную массу с использованием тепла ниже точки плавления материала. Его основные преимущества заключаются в способности создавать сложные детали, близкие к окончательной форме, с улучшенными физическими свойствами, высокоповторяемым и экономически эффективным способом для больших объемов. Главным недостатком является сложность полного устранения внутренней пористости, что может ограничивать конечную прочность и плотность по сравнению с деталями, сформированными из расплава.

Основной компромисс при спекании заключается между эффективностью производства и конечной целостностью материала. Оно превосходно подходит для производства сложных компонентов в масштабе, которые было бы трудно или дорого обрабатывать, но это сопряжено с неотъемлемой проблемой управления остаточной пористостью.

Как фундаментально работает спекание

Чтобы понять преимущества и ограничения, вы должны сначала понять механизм. Спекание — это процесс атомной диффузии, а не плавления.

«Зеленая» заготовка

Процесс начинается с мелкого порошка определенного материала, такого как металл или керамика. Этот порошок прессуется в матрице под высоким давлением для формирования хрупкой, предварительно отформованной детали, известной как «зеленая» заготовка.

Роль тепла (ниже точки плавления)

Затем эта зеленая заготовка нагревается в печи с контролируемой атмосферой до температуры ниже точки ее плавления. При этой высокой температуре атомы в частицах порошка становятся очень активными.

Атомная диффузия и уплотнение

В точках соприкосновения частиц атомы начинают мигрировать или диффундировать через границы. Это создает «шейки», которые растут, сближая центры частиц и постепенно устраняя поры между ними. Этот процесс, называемый уплотнением, придает конечной детали прочность и улучшенные свойства.

Ключевые преимущества процесса спекания

Уникальный механизм спекания приводит к нескольким значительным производственным и материальным преимуществам.

Улучшенные свойства материала

Уменьшая пористость и связывая частицы на атомном уровне, спекание значительно улучшает внутренние свойства материала. Это приводит к увеличению прочности, целостности материала и долговечности. Оно также улучшает тепло- и электропроводность, поскольку связанные частицы обеспечивают более непрерывный путь для прохождения энергии.

Сложные геометрии в масштабе

Спекание позволяет массово производить детали с необрабатываемыми геометриями. Поскольку первоначальная форма формируется в пресс-форме, особенности, которые трудно или невозможно создать с помощью традиционных режущих инструментов, могут быть интегрированы непосредственно в компонент. Это делает его очень экономически эффективным методом для больших объемов производства.

Высокая чистота и универсальность материала

Начальная стадия нагрева выжигает остаточные смазочные материалы или связующие вещества со стадии уплотнения, что приводит к получению чистой, высокочистой конечной детали. Важно отметить, что, поскольку процесс протекает ниже точки плавления, спекание является одним из немногих жизнеспособных методов обработки материалов с чрезвычайно высокими температурами плавления, таких как некоторые керамика и тугоплавкие металлы.

Точный контроль и повторяемость

Наука, лежащая в основе спекания, хорошо изучена, что позволяет точно контролировать параметры процесса, такие как температура, время и атмосфера. Этот контроль приводит к получению высокоповторяемых и точных деталей, обеспечивая единообразие в больших производственных партиях с отличными косметическими результатами, которые часто не требуют доработки.

Понимание компромиссов и недостатков

Ни один процесс не обходится без ограничений. Основные недостатки спекания являются прямыми следствиями его порошковой природы.

Присущая пористость

Хотя спекание значительно уменьшает пористость, достижение 100% плотности чрезвычайно сложно и часто коммерчески невыгодно. Некоторый уровень остаточной пористости почти всегда остается, что может действовать как точка концентрации напряжений и ограничивать конечные механические характеристики детали по сравнению с полностью плотным, кованым или литым эквивалентом.

Предсказуемая размерная усадка

По мере устранения пор и уплотнения детали она неизбежно сжимается. Эту усадку необходимо точно рассчитать и компенсировать при проектировании первоначальной формы. Управление этим является критически важным и иногда сложным аспектом технологического процесса.

Более высокие первоначальные затраты на оснастку

Пресс-формы и прессы высокого давления, необходимые для создания первоначальных зеленых заготовок, представляют собой значительные первоначальные инвестиции. Это делает спекание менее экономичным для мелкосерийного производства или прототипирования по сравнению с такими процессами, как механическая обработка.

Ограничения по материалам и размерам

Процесс лучше всего подходит для материалов, которые хорошо диффундируют в твердом состоянии, в основном для некоторых металлов, керамики и их композитов. Кроме того, очень крупные детали могут быть сложными в производстве из-за трудностей в достижении равномерной плотности и температуры по всему большому объему.

Правильный выбор для вашей цели

Выбор производственного процесса полностью зависит от приоритетов вашего проекта. Спекание предлагает мощный баланс свойств и экономичности при правильном применении.

- Если ваша основная цель — массовое производство сложных деталей: Спекание — отличный выбор благодаря его высокой повторяемости и экономической эффективности для необрабатываемых форм.

- Если ваша основная цель — достижение максимальной плотности и прочности материала: Вы должны тщательно контролировать процесс спекания или рассмотреть альтернативные методы, такие как ковка или горячее изостатическое прессование, поскольку остаточная пористость может быть ограничивающим фактором.

- Если ваша основная цель — создание компонентов с контролируемой пористостью (например, фильтров): Спекание предлагает уникальные возможности для проектирования определенных уровней пористости, которые трудно достичь другими методами.

Понимая эти основные принципы, вы сможете эффективно определить, является ли спекание оптимальным путем для достижения ваших конкретных материальных и производственных целей.

Сводная таблица:

| Аспект | Преимущество | Недостаток |

|---|---|---|

| Производство | Экономически эффективно для сложных, крупносерийных деталей | Высокие первоначальные затраты на оснастку для пресс-форм/прессов |

| Свойства материала | Повышенная прочность, тепло- / электропроводность | Присущая остаточная пористость ограничивает конечную прочность/плотность |

| Геометрия детали | Создает сложные, необрабатываемые формы | Предсказуемая, но сложно управляемая размерная усадка |

| Процесс и материалы | Высокая чистота, повторяемость; работает с высокоплавкими материалами | Ограничено материалами, которые хорошо диффундируют; ограничения по размеру для крупных деталей |

Готовы использовать спекание для производства компонентов в вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для оптимизации ваших процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство сложных деталей, наш опыт поможет вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать уникальные потребности вашей лаборатории в области спекания!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония