В металлообработке выбор между холодной и горячей обработкой является основополагающим решением, которое определяет конечные свойства, точность и стоимость компонента. Холодная обработка дает более прочную и точную деталь с лучшей чистотой поверхности, но ограничена в своих возможностях формования. И наоборот, горячая обработка позволяет вносить огромные изменения в форму и более экономична для больших деформаций, но жертвует точностью размеров и качеством поверхности.

Решение заключается не в том, какой процесс «лучше», а в том, какой из них соответствует основному требованию вашего проекта: прочность и точность (холодная обработка) против крупномасштабной формуемости (горячая обработка). Ключ в понимании того, что температура является рычагом, контролирующим компромисс между прочностью материала и его пластичностью.

Что определяет «холодную» и «горячую» обработку?

Различие между этими двумя процессами основано не на повседневной температуре, а на специфическом металлургическом пороге, уникальном для каждого сплава.

Температура рекристаллизации: научная граница

Ключевым фактором является температура рекристаллизации. Это температура, при которой деформированный металл может образовывать новые, свободные от напряжений зерна, эффективно устраняя внутренние повреждения, вызванные деформацией.

Горячая обработка происходит выше этой температуры, в то время как холодная обработка происходит ниже нее. Вот почему свинец можно подвергать горячей обработке при комнатной температуре, в то время как сталь требует температур свыше 1000°C.

Горячая обработка: деформация выше температуры рекристаллизации

При горячей обработке металл нагревают до тех пор, пока он не станет мягким и высокопластичным. Когда прикладываются силы, микроскопические кристаллические зерна деформируются, но немедленно рекристаллизуются, стирая напряжение.

Этот процесс аналогичен замешиванию теплого теста. Вы можете растягивать и формировать его в больших пределах, потому что оно остается мягким и податливым, и с ним не становится все труднее работать.

Холодная обработка: деформация ниже температуры рекристаллизации

При холодной обработке металл формуется при комнатной температуре или около нее. Кристаллические зерна деформируются, растягиваются и искажаются, но не рекристаллизуются.

Это создает внутреннее напряжение и запутывание микроскопических дефектов, называемых дислокациями. Это явление, известное как нагартовка или упрочнение деформацией, похоже на многократное сгибание канцелярской скрепки — она становится все более прочной и жесткой, пока не сломается.

Основные преимущества холодной обработки

Инженеры выбирают холодную обработку, когда конечные механические свойства и точность имеют первостепенное значение.

Превосходная прочность и твердость

Предотвращая рекристаллизацию, холодная обработка закрепляет эффекты упрочнения деформацией. Этот процесс значительно увеличивает предел прочности на растяжение и твердость материала.

Непревзойденная точность размеров

Поскольку деталь не нагревается и не охлаждается, не возникает проблем с термическим расширением или сжатием. Это позволяет производить детали с очень жесткими допусками и высокой повторяемостью.

Отличная чистота поверхности

Холодная обработка не создает оксидного слоя (окалины) на поверхности металла. Полученная деталь чистая и гладкая, что часто устраняет необходимость во вторичной механической обработке или полировке.

Основные преимущества горячей обработки

Горячая обработка — это предпочтительный процесс для крупномасштабного производства и создания сложных форм из основного материала.

Возможны массивные изменения формы

Чрезвычайная пластичность и низкое сопротивление течению нагретого металла позволяют проводить огромные деформации без риска разрушения. Именно так формируются массивные изделия, такие как двутавровые балки и железнодорожные рельсы.

Меньшие требования к энергии и усилию

Горячую заготовку металла деформировать значительно легче, чем холодную. Это означает, что используемое оборудование — такое как прокатные станы и ковочные прессы — может быть менее мощным, что снижает эксплуатационные и капитальные затраты.

Устранение металлургических дефектов

Высокие температуры и сжимающие усилия при горячей обработке могут сваривать внутренние пустоты и пористость, оставшиеся от первоначального литья. Это улучшает внутреннюю целостность и вязкость материала.

Понимание компромиссов и ограничений

Ни один из процессов не является универсальным решением. Выбор включает в себя четкий набор инженерных компромиссов.

Ахиллесова пята холодной обработки: ограниченная пластичность

Упрочнение деформацией, которое увеличивает прочность, также резко снижает пластичность. Холоднодеформированный материал становится более хрупким, что ограничивает степень его формования до того, как он треснет. Это ограничивает сложность изготавливаемых деталей.

Недостаток горячей обработки: низкая точность и качество поверхности

По мере остывания горячедеформированной детали она сжимается непредсказуемо, что делает жесткий контроль размеров почти невозможным. Кроме того, высокие температуры вызывают образование оксидной окалины на поверхности, что приводит к шероховатой отделке, которую обычно требуется удалять.

Уравнение стоимости: больше, чем кажется на первый взгляд

Горячая обработка требует значительных затрат энергии на работу печей, но усилия на оборудование ниже. Холодная обработка требует более мощного и прочного оборудования, но может сэкономить деньги, исключая необходимость во вторичной финишной обработке. Наиболее экономичное решение полностью зависит от геометрии детали, материала и требуемого объема производства.

Принятие правильного решения для вашего применения

Выбор материала и конечная цель определяют правильный процесс. Наиболее эффективный путь — это тот, который напрямую отвечает вашему основному проектному ограничению.

- Если ваш основной акцент — максимальная прочность и точная отделка: Выбирайте холодную обработку для таких компонентов, как высокопрочные болты, прецизионные валы и тянутая проволока.

- Если ваш основной акцент — экономичное создание крупногабаритных или сложных форм: Выбирайте горячую обработку для конструкционных компонентов, таких как двутавровые балки, железнодорожные рельсы и крупные кованые изделия открытой штамповки.

- Если вам нужен баланс свойств: Рассмотрите гибридный подход, при котором первичное формование осуществляется горячей обработкой, за которой следует финальный проход холодной обработки (холодная чистовая обработка) для достижения желаемой точности размеров и прочности.

Понимание этих фундаментальных компромиссов позволяет вам выбрать производственный процесс, который наиболее эффективно реализует ваше проектное намерение.

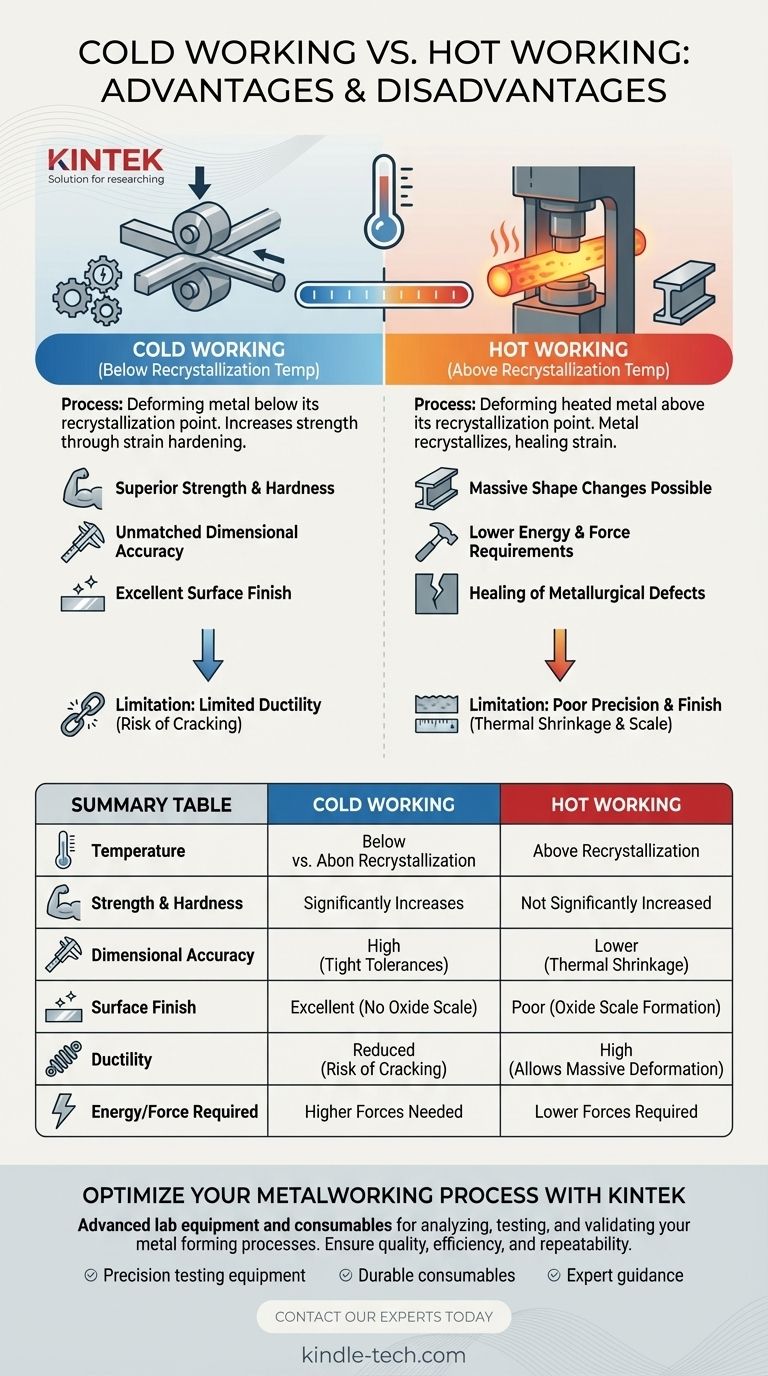

Сводная таблица:

| Аспект | Холодная обработка | Горячая обработка |

|---|---|---|

| Температура | Ниже температуры рекристаллизации | Выше температуры рекристаллизации |

| Прочность и твердость | Значительно увеличивается | Не значительно увеличивается |

| Точность размеров | Высокая (жесткие допуски) | Ниже (из-за термической усадки) |

| Чистота поверхности | Отличная (без оксидной окалины) | Плохая (образование оксидной окалины) |

| Пластичность | Снижена (риск растрескивания) | Высокая (допускает массивную деформацию) |

| Требуемая энергия/сила | Требуются большие усилия | Требуются меньшие усилия |

| Идеально подходит для | Прецизионные детали, болты, валы | Крупногабаритные конструкционные компоненты, двутавровые балки |

Оптимизируйте свой процесс металлообработки с KINTEK

Выбор между холодной и горячей обработкой имеет решающее значение для достижения желаемых свойств материала и точности ваших компонентов. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для анализа, испытаний и проверки ваших процессов формовки металла. Независимо от того, работаете ли вы над высокопрочными прецизионными деталями или крупногабаритными конструкционными формами, наши решения помогут вам обеспечить качество, эффективность и повторяемость.

Позвольте нам поддержать ваши лабораторные потребности с помощью:

- Прецизионного испытательного оборудования для анализа свойств материалов.

- Долговечных расходных материалов для получения стабильных результатов.

- Экспертного руководства для согласования вашего процесса с целями проекта.

Готовы улучшить результаты вашей металлообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может способствовать успеху вашей лаборатории.

Визуальное руководство

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- В чем разница между внутренним и внешним тушением? Руководство по механизмам тушения флуоресценции

- Что означает PVD-напыление? Руководство по высокопроизводительному осаждению тонких пленок

- Что означает CIP для Crip? Понимание значения Crip In Peace

- Является ли спеченный металл более прочным? Компромисс между прочностью и эффективностью производства

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год