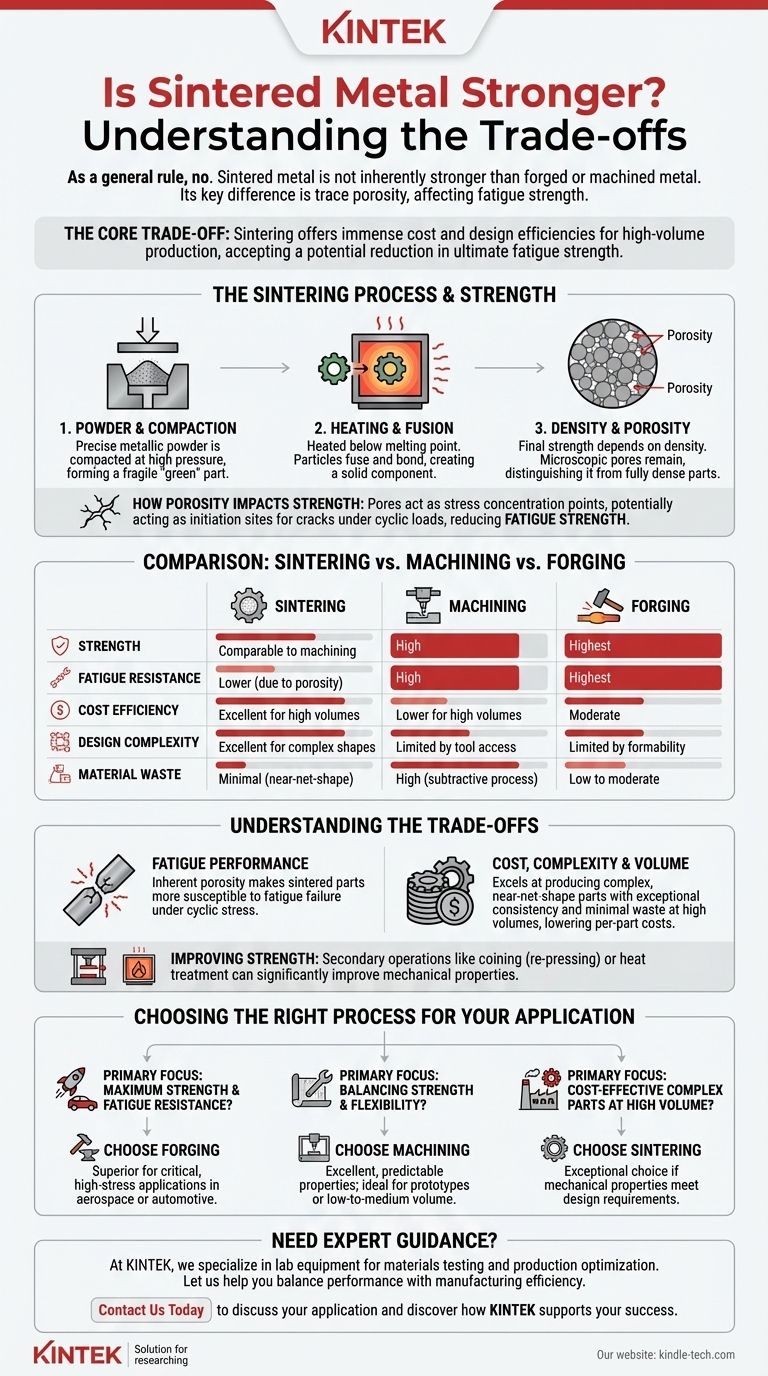

Как общее правило, спеченный металл не является по своей сути более прочным, чем металлические детали, изготовленные ковкой или механической обработкой из проката. Однако хорошо выполненный процесс спекания может дать компоненты с механической прочностью, сопоставимой, а иногда и достаточной для замены, их аналогов, изготовленных механической обработкой. Основное различие заключается в остаточной пористости после процесса спекания.

Выбор в пользу спекания обусловлен не достижением превосходной прочности, а использованием его огромных преимуществ в стоимости и дизайне для крупносерийного производства. Основной компромисс заключается в принятии потенциального снижения предельной усталостной прочности в обмен на значительные производственные преимущества.

Что определяет прочность спеченного металла?

Чтобы понять прочность спеченной детали, необходимо сначала понять сам процесс. Он принципиально отличается от традиционных методов субтрактивной (механическая обработка) или формообразующей (ковка) обработки.

Краткий обзор процесса спекания

Спекание начинается с точного металлического порошка. Этот порошок прессуется под высоким давлением в форме для получения «зеленой» детали, которая имеет желаемую форму, но является хрупкой.

Затем эта зеленая деталь нагревается в печи с контролируемой атмосферой до температуры чуть ниже точки плавления металла. Нагрев заставляет отдельные частицы сливаться и скрепляться, образуя твердый, функциональный компонент.

Критическая роль плотности и пористости

Прочность спеченной детали напрямую связана с ее конечной плотностью. Деталь с более высокой плотностью имеет меньше внутренних пустот, известных как пористость.

Поскольку частицы сплавляются, а не расплавляются и отливаются, микроскопические поры почти всегда остаются. Хотя высококачественный процесс сводит это к минимуму, пористость является ключевым фактором, отличающим прочность спеченной детали от полностью плотной детали из проката или кованой детали.

Как пористость влияет на прочность

Эти микроскопические поры могут действовать как концентраторы напряжений. Когда деталь подвергается нагрузке, особенно повторяющимся циклическим нагрузкам, эти точки могут стать очагами зарождения трещин, потенциально снижая общую усталостную прочность детали.

Сравнение спекания с другими методами

Прочность спеченного металла лучше всего понимать в прямом сравнении с наиболее распространенными альтернативами.

Спекание против механической обработки

Механическая обработка начинается с цельного прутка или блока проката, который уже имеет полную плотность и однородную структуру зерна. Процесс просто удаляет материал для достижения окончательной формы.

Спеченная деталь высокой плотности может достигать предела прочности на растяжение, очень близкого к детали, изготовленной механической обработкой из аналогичного сплава. Однако из-за пористости она может не соответствовать усталостным характеристикам.

Спекание против ковки

Ковка подвергает цельный кусок металла экстремальному давлению, физически деформируя его в нужную форму. Этот процесс измельчает и выравнивает структуру зерна металла, устраняя пустоты и обеспечивая максимально возможную прочность и сопротивление усталости.

Спеченные детали не могут сравниться по прочности с коваными компонентами. Ковка остается превосходным методом для изготовления деталей, которые должны выдерживать самые экстремальные напряжения и циклические нагрузки.

Понимание компромиссов: прочность против эффективности

Если спекание не дает самых прочных деталей, его широкое применение указывает на другие значительные преимущества. Решение об его использовании — это инженерный компромисс.

Слабое место: усталостные характеристики

Как уже отмечалось, присущая пористость спеченных деталей делает их более подверженными усталостному разрушению, чем кованые или даже механически обработанные компоненты. Это делает спекание менее подходящим для критически важных применений, где циклические напряжения являются основным режимом отказа.

Сильная сторона: стоимость и сложность

Спекание превосходно подходит для производства сложных деталей близких к конечному размеру в очень больших объемах с исключительной стабильностью и минимальными потерями материала.

Например, изготовление сложной шестерни методом спекания требует очень небольшой финишной обработки. Механическая обработка той же шестерни была бы трудоемкой и привела бы к значительному количеству отходов, в то время как ковка может не обеспечить такую же геометрическую сложность. Эта эффективность напрямую переводится в более низкую стоимость за деталь.

Повышение прочности спеченных деталей

Разрыв в прочности может быть сокращен. Вторичные операции, такие как чеканка (повторное прессование детали для увеличения плотности) или термообработка, могут значительно улучшить механические свойства спеченного компонента, делая их конкурентоспособными для более широкого спектра применений.

Выбор правильного процесса для вашего применения

Выбор правильного метода производства полностью зависит от конкретных требований вашего компонента и ваших бизнес-целей.

- Если ваш основной акцент — максимальная прочность и сопротивление усталости: Ковка является превосходным выбором, особенно для критически важных применений с высокими нагрузками в аэрокосмической отрасли или трансмиссиях автомобилей.

- Если ваш основной акцент — баланс хорошей прочности и гибкости дизайна: Механическая обработка из цельного материала обеспечивает превосходные, предсказуемые свойства и идеально подходит для прототипов или мелко- и среднесерийного производства.

- Если ваш основной акцент — экономичное производство сложных деталей в больших объемах: Спекание является исключительным выбором, при условии, что его механические свойства соответствуют требованиям дизайна для данного применения.

Понимая этот баланс свойств и экономики, вы можете выбрать производственный процесс, который обеспечит точную производительность и ценность, необходимые вашему проекту.

Сводная таблица:

| Свойство | Спекание | Механическая обработка | Ковка |

|---|---|---|---|

| Прочность | Сопоставима с механической обработкой | Высокая | Самая высокая |

| Сопротивление усталости | Ниже (из-за пористости) | Высокое | Самое высокое |

| Экономическая эффективность | Отличная для больших объемов | Ниже для больших объемов | Умеренная |

| Сложность дизайна | Отлично для сложных форм | Ограничено доступом инструмента | Ограничено формуемостью |

| Потери материала | Минимальные (близко к конечному размеру) | Высокие (субтрактивный процесс) | Низкие и умеренные |

Нужна помощь в выборе правильного процесса металлообработки для ваших компонентов?

В KINTEK мы специализируемся на предоставлении экспертных консультаций и высококачественного лабораторного оборудования для тестирования материалов и оптимизации производства. Независимо от того, оцениваете ли вы спекание для крупносерийных деталей или нуждаетесь в решениях для испытаний на прочность, наша команда поможет вам сбалансировать производительность и эффективность производства.

Свяжитесь с нами сегодня, чтобы обсудить конкретные требования вашего применения и узнать, как опыт KINTEK в области лабораторного оборудования и расходных материалов может способствовать вашему успеху в разработке и производстве материалов.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Люди также спрашивают

- Что такое материал формы для холодного изостатического прессования? Основные эластомеры для однородной плотности

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Каковы области применения холодного изостатического прессования? Достижение однородной плотности для сложных деталей

- Каковы недостатки порошковой металлургии? Ключевые ограничения по прочности и размеру