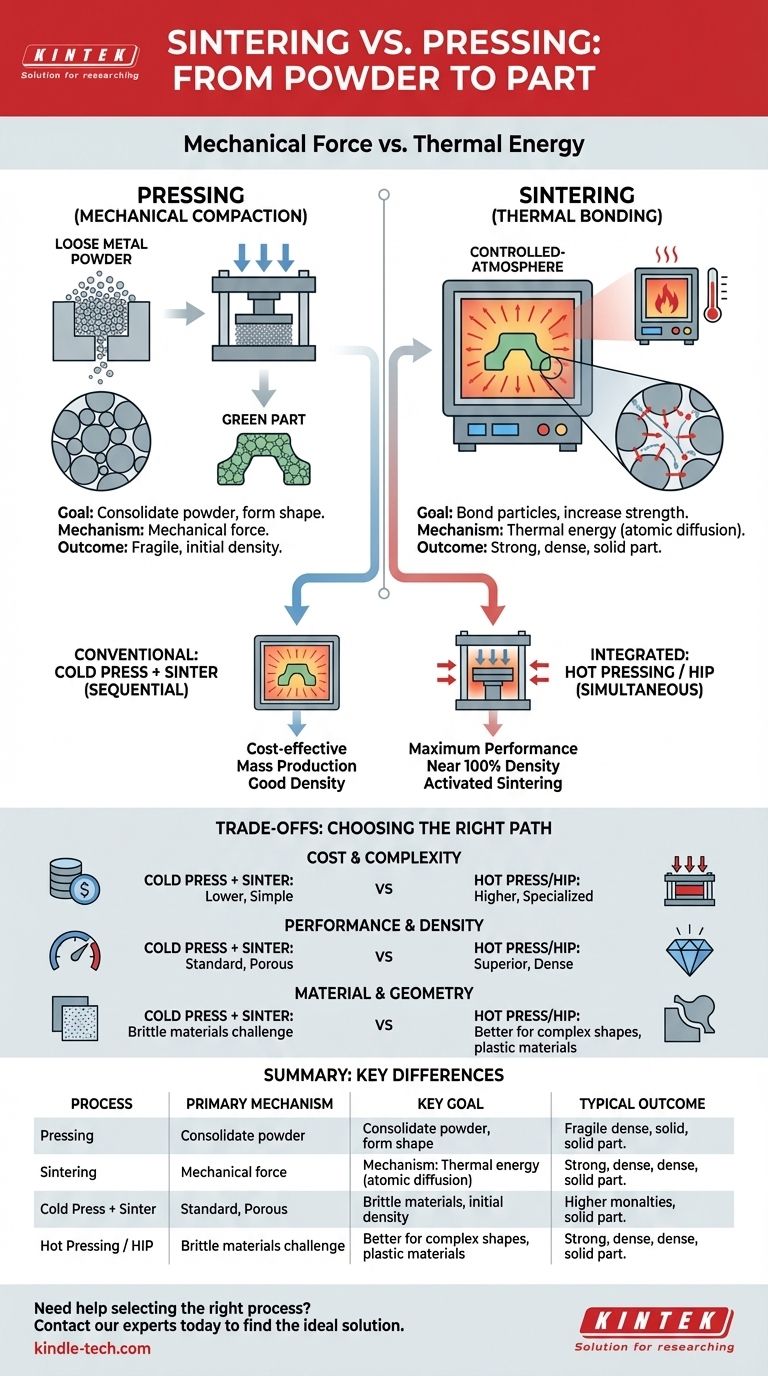

По своей сути, прессование и спекание — это два различных, но взаимодополняющих процесса, используемых для превращения порошков в твердые изделия. Прессование — это механический процесс, использующий силу для уплотнения порошка в желаемую форму, известную как «зеленое тело». Спекание — это последующий термический процесс, при котором это тело нагревается для соединения частиц, увеличивая его прочность и плотность без плавления.

Основное различие заключается в механизме: прессование использует механическую силу для создания формы и начальной плотности, в то время как спекание использует тепловую энергию для сплавления частиц и создания прочной, твердой массы. Это не альтернативы, а скорее отдельные этапы, которые могут комбинироваться по-разному для получения конечного изделия.

Основная цель: от порошка к изделию

Область порошковой металлургии начинается с простой проблемы: у вас есть набор мелких металлических или керамических частиц, и вам нужно создать единый, плотный и прочный компонент. И прессование, и спекание являются важнейшими инструментами для решения этой проблемы.

Этап 1: Прессование (Механическое уплотнение)

Прессование — это процесс приложения силы к порошку, находящемуся в матрице. Основная цель состоит в том, чтобы уплотнить рыхлый порошок, увеличивая его плотность и придавая ему определенную, хотя и хрупкую, форму.

Эта начальная форма называется зеленым телом. Оно имеет желаемую геометрию, но не обладает значительной механической прочностью, поскольку частицы удерживаются вместе только механическим сцеплением, а не истинными металлургическими связями.

Этап 2: Спекание (Термическое связывание)

Спекание превращает хрупкое зеленое тело в прочный компонент. Деталь помещается в печь с контролируемой атмосферой и нагревается до высокой температуры, как правило, ниже температуры плавления материала.

При этой повышенной температуре в точках контакта между частицами происходит процесс атомной диффузии. Атомы мигрируют через границы частиц, заставляя отдельные частицы сплавляться вместе, уменьшая пористость и резко увеличивая прочность, плотность и целостность детали.

Взаимодействие процессов: холодные и горячие методы

Ключевое различие в производственной стратегии заключается в том, когда и как комбинируются прессование и спекание. Это приводит к двум основным путям.

Традиционный путь: Холодное прессование + Спекание

Это последовательный двухэтапный процесс:

- Холодное прессование: Порошок сначала прессуется в зеленое тело при комнатной температуре.

- Спекание: Затем зеленое тело извлекается из пресса и нагревается в отдельной печи для спекания.

Это наиболее распространенный и часто наиболее экономичный метод для крупносерийного производства деталей, которые не требуют максимальной теоретической плотности.

Интегрированный путь: Горячее прессование (Активированное спекание)

При горячем прессовании давление и тепло применяются одновременно. Порошок помещается в матрицу, способную выдерживать экстремальные температуры, и нагревается при постоянном механическом давлении.

Этот интегрированный подход считается процессом активированного спекания. Давление помогает разрушить поверхностные оксидные пленки на частицах порошка и заставляет их вступать в тесный контакт, ускоряя атомную диффузию и образование сплавов. В результате процесс протекает намного быстрее и позволяет достичь значительно более высокой конечной плотности по сравнению с традиционным спеканием.

Вариант высокого давления: Горячее изостатическое прессование (ГИП)

Горячее изостатическое прессование (ГИП) — это усовершенствованная форма горячего прессования. Вместо использования механической матрицы оно применяет чрезвычайно высокое давление со всех сторон с помощью инертного газа. Это изостатическое давление исключительно эффективно для устранения любых оставшихся внутренних пустот, что позволяет получать детали, достигающие почти 100% теоретической плотности.

Понимание компромиссов

Выбор правильного производственного пути включает в себя баланс между стоимостью, сложностью и желаемой производительностью конечного компонента.

Стоимость и сложность

Традиционный метод холодного прессования + спекания использует более простое и менее дорогое оборудование и, как правило, является наиболее экономически эффективным подходом для массового производства.

Горячее прессование и ГИП требуют высокоспециализированных и дорогих прессов и печей, способных работать в экстремальных условиях, что делает их подходящими для малосерийных, более ценных компонентов.

Производительность и плотность

Для применений, где критически важны максимальная прочность и производительность, горячее прессование и ГИП превосходят. Одновременное приложение давления активно закрывает поры, которые могли бы остаться после традиционного спекания, в результате чего деталь получается более плотной и прочной.

Ограничения по материалам и геометрии

Некоторые хрупкие керамические порошки могут треснуть под высоким напряжением при холодном прессовании. Горячее прессование может быть более мягкой альтернативой, поскольку материал более пластичен при повышенных температурах. Кроме того, сложную геометрию может быть трудно равномерно уплотнить простым прессованием, что делает изостатическое давление ГИП более эффективным выбором.

Принятие правильного решения для вашей цели

Ваше решение должно определяться конкретными требованиями вашего компонента и производственной среды.

- Если ваш основной акцент — экономичное, крупносерийное производство: Двухэтапный путь холодного прессования + спекания является отраслевым стандартом и наиболее практичным выбором.

- Если ваш основной акцент — максимальная производительность, плотность и прочность: Горячее прессование или горячее изостатическое прессование (ГИП) необходимы для достижения превосходных свойств материала, требуемых для критически важных применений.

- Если вы работаете с труднопрессуемыми материалами или сложными формами: Горячее прессование или ГИП обеспечивают контроль, необходимый для формирования полностью уплотненной детали без внесения дефектов.

В конечном счете, выбор правильного метода заключается в стратегическом сочетании механической силы и тепловой энергии для эффективного достижения желаемого результата.

Сводная таблица:

| Процесс | Основной механизм | Ключевая цель | Типичный результат |

|---|---|---|---|

| Прессование | Механическая сила | Уплотнение порошка в форму «зеленого тела» | Хрупкая деталь с начальной плотностью |

| Спекание | Тепловая энергия | Сплавление частиц посредством атомной диффузии | Прочная, плотная, твердая деталь |

| Холодное прессование + Спекание | Последовательное усилие и нагрев | Экономичное массовое производство | Хорошая плотность, отраслевой стандарт |

| Горячее прессование / ГИП | Одновременное усилие и нагрев | Максимальная плотность и производительность | Почти 100% теоретической плотности |

Нужна помощь в выборе правильного процесса порошковой металлургии для материалов вашей лаборатории?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых как для прессования, так и для спекания. Независимо от того, разрабатываете ли вы новые материалы в НИОКР или оптимизируете крупносерийное производство, наш опыт и ассортимент продукции помогут вам достичь превосходных результатов в отношении плотности, прочности и эффективности.

Давайте обсудим ваши конкретные требования. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

Люди также спрашивают

- Как графитовые формы и гибкая графитовая бумага функционируют при спекании ZrB2–SiC–TaC? Оптимизируйте ваш процесс горячего прессования

- Каковы различные типы горячего прессования? Объяснение одноосного прессования, HIP и SPS

- Почему для спекания Cu/rGO требуется печь для горячего вакуумного прессования? Достижение высокой плотности и проводимости

- Почему при спекании Cu-CNT необходимо поддерживать высокий вакуум? Обеспечение оптимального сцепления и целостности материала

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов

- Каков пошаговый процесс выращивания алмаза методом HPHT? Мастерство синтеза лабораторно выращенных алмазов

- Каковы преимущества использования вакуумного горячего прессования для CoCrCuFeNi? Превосходная прочность за счет контроля микроструктуры

- Каковы недостатки горячего прессования? Ключевые ограничения для вашего производственного процесса