Основными недостатками порошковой металлургии (ПМ) являются присущие ей ограничения по размеру деталей, сложность изготовления некоторых сложных геометрических форм, а также то, что получаемые компоненты имеют более низкую прочность и пластичность по сравнению с методами полного уплотнения, такими как ковка. Эти ограничения напрямую связаны с основной механикой прессования порошка в жесткой матрице и его спекания ниже точки плавления.

Хотя порошковая металлургия является высокоэффективным процессом для производства точных деталей, близких к окончательной форме, в больших объемах, ее фундаментальный компромисс заключается в жертвовании предельной прочностью материала и размером ради сложности и эффективности производства.

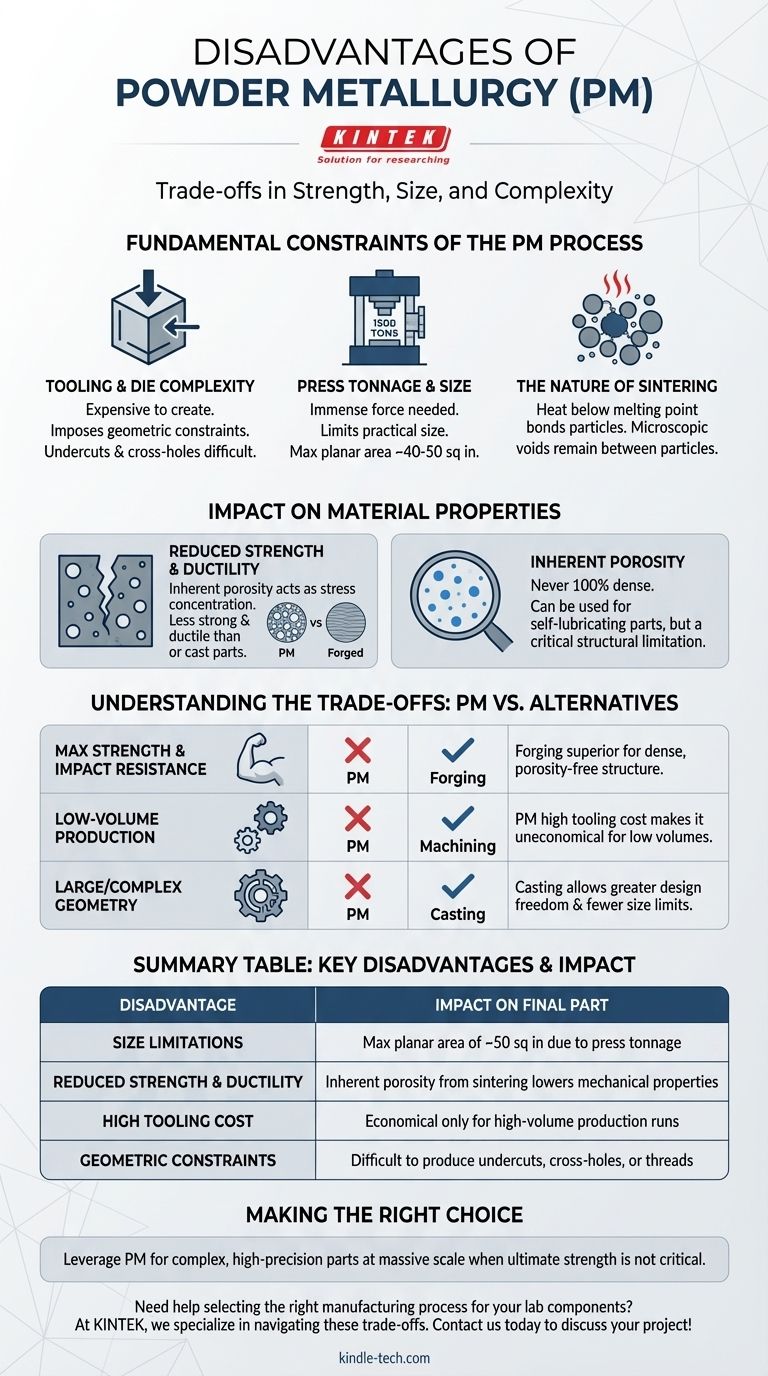

Фундаментальные ограничения процесса ПМ

Чтобы понять недостатки порошковой металлургии, необходимо сначала понять основные этапы самого процесса. Ограничения не случайны; они являются прямыми следствиями того, как формируется деталь, изготовленная методом ПМ.

Сложность оснастки и матрицы

Порошковая металлургия основана на прессовании металлического порошка в жесткую матрицу. Эта оснастка дорога в изготовлении и накладывает геометрические ограничения на конечную деталь.

Такие элементы, как поднутрения, сквозные отверстия или резьбы, перпендикулярные направлению прессования, чрезвычайно трудно или невозможно получить непосредственно.

Тоннаж пресса и ограничения по размеру

Сила, необходимая для равномерного уплотнения порошка, огромна. Крупнейшие в отрасли прессы имеют усилие около 1500 тонн, что ограничивает практический размер компонента.

Это обычно означает максимальную площадь поверхности от 40 до 50 квадратных дюймов. Все, что больше, становится невыполнимым при стандартном оборудова для ПМ.

Природа спекания

После прессования хрупкая "сырая" заготовка нагревается в процессе, называемом спеканием. Эта термическая обработка происходит ниже точки плавления металла.

Спекание связывает частицы металла вместе, придавая детали прочность. Однако, поскольку металл не полностью расплавлен, между исходными частицами остаются микроскопические пустоты.

Влияние на свойства материала

Физические ограничения процесса ПМ напрямую влияют на окончательные механические свойства компонента, что является наиболее важным фактором для любого инженерного применения.

Снижение прочности и пластичности

Пустоты, оставшиеся после спекания, приводят к присущей пористости. Деталь, изготовленная методом ПМ, никогда не бывает на 100% плотной, как кованая или литая деталь.

Эта пористость действует как точка концентрации напряжений, делая детали, изготовленные методом ПМ, в целом менее прочными и менее пластичными (более хрупкими), чем их деформированные или литые чугунные аналоги.

Присущая пористость

Хотя пористость является недостатком для прочности, она может быть запланированной особенностью для таких применений, как самосмазывающиеся подшипники, где масло удерживается в порах.

Однако для конструкционных компонентов эта пористость является критическим ограничивающим фактором, который необходимо учитывать на этапе проектирования.

Понимание компромиссов: ПМ против других методов

Ни один производственный процесс не идеален для каждого применения. Недостатки ПМ становятся очевидными при прямом сравнении с традиционными альтернативами, такими как ковка или литье.

Когда следует избегать ПМ для обеспечения прочности

Если ваше применение требует максимально высокой прочности на растяжение, усталостной прочности и ударной вязкости, ковка является превосходным выбором. Процесс ковки создает плотную, деформированную зернистую структуру, свободную от пористости, присущей деталям, изготовленным методом ПМ.

Фактор стоимости: оснастка против объема деталей

Высокие первоначальные затраты на создание матрицы для уплотнения делают порошковую металлургию неэкономичной для мелкосерийного производства или прототипов.

ПМ становится рентабельной только при больших объемах, когда стоимость оснастки может быть амортизирована на десятки тысяч деталей. Механическая обработка или литье часто лучше подходят для меньших количеств.

Геометрический и размерный барьер

Если вам нужно изготовить очень большой компонент или компонент со сложными внутренними каналами, поднутрениями или другими элементами, не совпадающими с осью прессования, литье является гораздо более подходящим процессом. Литье обеспечивает гораздо большую свободу проектирования и имеет значительно меньше ограничений по размеру.

Правильный выбор для вашего применения

Выбор правильного производственного процесса требует согласования вашей основной цели с присущими сильными и слабыми сторонами каждого метода.

- Если ваша основная цель — максимальная прочность и ударопрочность: Ковка почти всегда является лучшим выбором из-за ее плотной, беспористой зернистой структуры.

- Если ваша основная цель — производство небольшого количества деталей: Высокая начальная стоимость оснастки для ПМ делает механическую обработку из прутка более экономичным вариантом.

- Если ваша основная цель — очень большой или геометрически сложный компонент: Ограничения ПМ по размеру и форме делают литье или изготовление более практичным решением.

В конечном счете, понимание этих недостатков позволяет использовать порошковую металлургию для того, что она делает лучше всего: производство сложных, высокоточных деталей в массовом масштабе, когда предельная прочность не является единственным наиболее важным фактором.

Сводная таблица:

| Недостаток | Влияние на конечную деталь |

|---|---|

| Ограничения по размеру | Максимальная площадь поверхности ~50 кв. дюймов из-за тоннажа пресса |

| Снижение прочности и пластичности | Присущая пористость от спекания снижает механические свойства |

| Высокая стоимость оснастки | Экономически выгодно только для крупносерийного производства |

| Геометрические ограничения | Трудно производить поднутрения, сквозные отверстия или резьбы |

Нужна помощь в выборе правильного производственного процесса для компонентов вашей лаборатории? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, помогая вам ориентироваться в компромиссах материалов и процессов для достижения оптимальной производительности. Независимо от того, работаете ли вы с деталями из порошковой металлургии или ищете альтернативы, наш опыт гарантирует, что вы получите долговечные, точные решения, адаптированные к потребностям вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Каковы компоненты спекания? Освойте 4-этапный процесс для получения более прочных материалов

- Какими тремя способами мы можем использовать биомассу в качестве источника энергии? Использование органического вещества для получения энергии

- Можно ли использовать биомасло в качестве топлива? Раскрытие потенциала возобновляемого жидкого топлива

- Как уменьшить пористость в порошковой металлургии? Оптимизация уплотнения и спекания для получения более плотных деталей

- Какой процесс термообработки лучше? Подберите правильный процесс для цели вашего материала

- Какова функция системы нагрева в реакции этерификации бензойной кислоты? Мастерство точного контроля температуры

- Какие дефекты возникают при термообработке стали? Предотвращение растрескивания, коробления и мягких пятен

- Каковы технические преимущества использования промышленной электрической мешалки для ZrO2 и PMMA? Повышение однородности экранирования