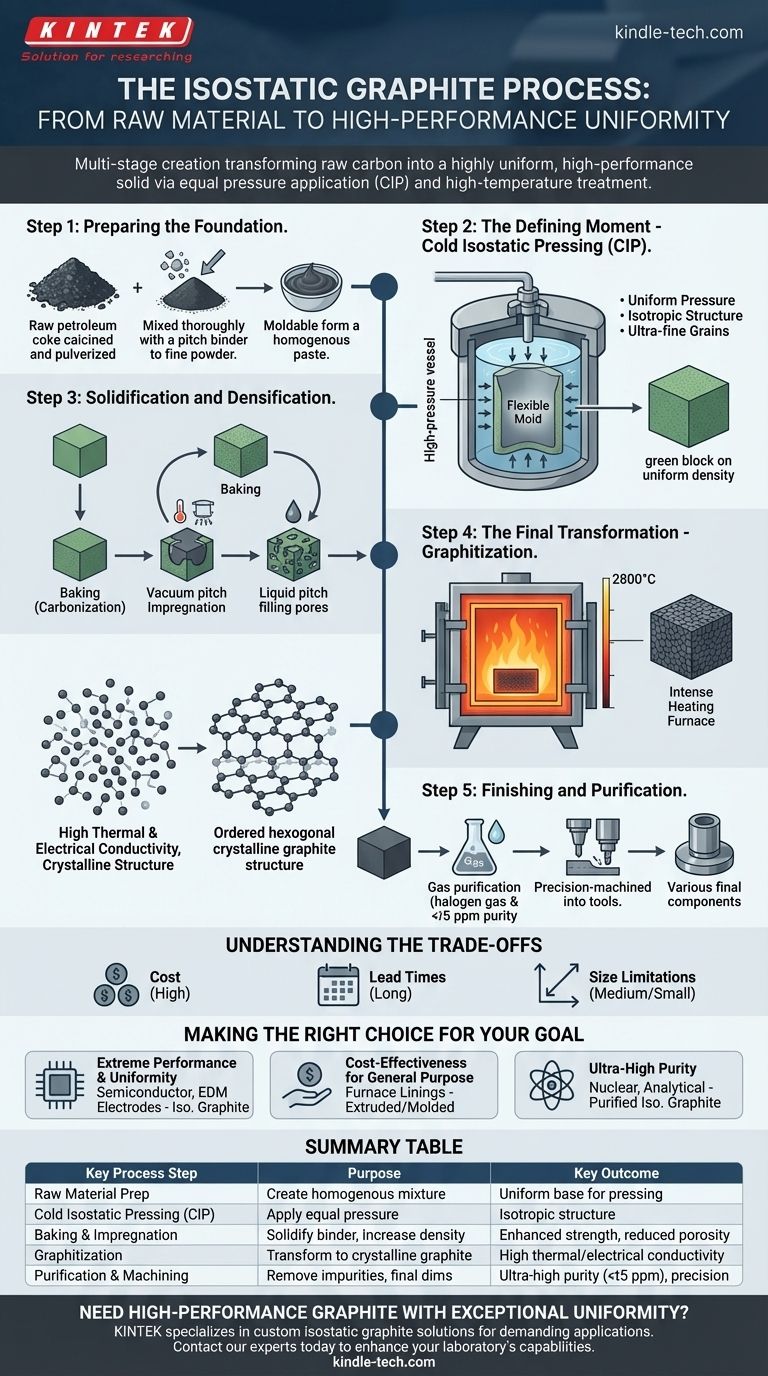

По своей сути, создание изостатического графита — это многоступенчатый процесс, предназначенный для преобразования сырых углеродных материалов в высокооднородный, высокопроизводительный твердый материал. Этот путь включает подготовку мелкого порошка из кокса и связующего на основе пека, его прессование под огромным и равным давлением со всех сторон, а затем серию высокотемпературных обработок для формирования его окончательной, стабильной графитовой структуры.

Определяющей характеристикой этого процесса является холодное изостатическое прессование (CIP), которое прикладывает давление равномерно со всех сторон. Этот уникальный метод формования непосредственно отвечает за создание исключительно однородной (изотропной) структуры изостатического графита и сверхмелких зерен, которые являются источником его превосходных механических и тепловых свойств.

Путь производства: от сырья до готового компонента

Производство изостатического графита — это контролируемая и целенаправленная последовательность. Каждый шаг разработан для обеспечения исключительных характеристик конечного материала, которые требуются для самого современного оборудования в мире.

Шаг 1: Подготовка основы

Процесс начинается с высококачественного нефтяного или пекового кокса. Это сырье кальцинируется (термически обрабатывается), а затем измельчается в очень мелкий порошок.

Затем этот порошок тщательно смешивается и замешивается со связующим на основе пека. Цель состоит в том, чтобы создать однородную, формуемую пасту, в которой каждая частица кокса равномерно покрыта.

Шаг 2: Определяющий момент — холодное изостатическое прессование (CIP)

Подготовленная смесь запечатывается в гибкую форму и погружается в жидкость внутри сосуда высокого давления.

Затем к жидкости прикладывается давление, которое передается равномерно и одновременно на все поверхности формы. Это и есть "изостатическая" часть процесса.

В отличие от экструзии или одноосного формования, которые создают направленную структуру зерна, CIP гарантирует, что материал не имеет предпочтительной ориентации. Результатом является "сырой" блок с удивительно однородной плотностью и изотропной (ненаправленной) внутренней структурой.

Шаг 3: Затвердевание и уплотнение

Сырой блок проходит начальную стадию обжига, часто называемую карбонизацией. Этот медленный процесс нагрева затвердевает блок, превращая связующее на основе пека в твердый углерод, создавая твердый, пористый углеродный материал.

Для достижения максимальной плотности и прочности этот обожженный блок часто подвергается пропитке пеком. Его помещают в вакуум, заливают жидким пеком для заполнения пор, а затем повторно обжигают, чтобы превратить новый пек в углерод. Этот цикл может повторяться несколько раз.

Шаг 4: Окончательное преобразование — графитизация

Уплотненный углеродный блок нагревается в инертной атмосфере до чрезвычайно высоких температур, обычно от 2500°C до 2800°C.

Эта интенсивная термическая обработка заставляет неупорядоченные атомы углерода перестраиваться в упорядоченную гексагональную кристаллическую структуру графита. Этот шаг развивает характерную для материала высокую тепло- и электропроводность.

Шаг 5: Отделка и очистка

После графитизации большой графитовый блок готов к окончательной обработке. Это часто начинается с необязательного этапа очистки, когда блок снова нагревается в атмосфере галогенного газа для удаления примесей, достигая уровней чистоты до <5 частей на миллион (ppm).

Наконец, очищенный блок с высокой точностью обрабатывается в конечные компоненты, указанные заказчиком. Перед проверкой и отгрузкой может быть применена окончательная обработка поверхности.

Понимание присущих компромиссов

Превосходные свойства изостатического графита обусловлены сложным и ресурсоемким процессом. Крайне важно понимать связанные с этим компромиссы при выборе этого материала.

Цена производительности

Специализированное оборудование, в частности сосуд CIP и высокотемпературные графитирующие печи, а также многоступенчатый характер процесса, делают изостатический графит значительно дороже других марок, таких как экструдированный или виброформованный графит.

Более длительные сроки изготовления

Процесс по своей природе медленный. Каждый цикл обжига, пропитки и графитизации может занимать недели. Это означает, что сроки изготовления блоков по индивидуальному заказу значительно больше по сравнению с более традиционными материалами.

Ограничения по размеру и геометрии

Размеры камеры изостатического пресса устанавливают верхний предел размера исходного блока, который может быть произведен. Хотя возможны большие блоки, процесс, как правило, лучше подходит для производства компонентов малого и среднего размера, где однородность материала имеет первостепенное значение.

Правильный выбор для вашей цели

Выбор правильной марки графита — это вопрос соответствия инженерных свойств материала требованиям вашего применения.

- Если ваша основная цель — экстремальная производительность и однородность материала: Изостатический графит — правильный выбор, так как его производственный процесс гарантирует изотропные свойства для требовательных тепловых и механических применений, таких как полупроводниковые тигли или электроды для электроэрозионной обработки.

- Если ваша основная цель — экономичность для общего назначения: Экструдированный или формованный графит, вероятно, обеспечит достаточную производительность для таких применений, как футеровка печей или литейные формы, по более низкой цене.

- Если ваша основная цель — сверхвысокая чистота для ядерного или аналитического использования: Вы должны указать марку изостатического графита, которая прошла необязательный этап высокотемпературной очистки для удаления каталитических и нейтронно-поглощающих примесей.

Понимая этот производственный процесс, вы можете уверенно выбрать материал, свойства которого точно соответствуют вашей конкретной задаче.

Сводная таблица:

| Ключевой этап процесса | Цель | Ключевой результат |

|---|---|---|

| Подготовка сырья | Создание однородной смеси кокса/пека | Однородная основа для прессования |

| Холодное изостатическое прессование (CIP) | Применение равного давления со всех сторон | Изотропная (ненаправленная) структура |

| Обжиг и пропитка | Затвердевание связующего и увеличение плотности | Повышенная прочность и сниженная пористость |

| Графитизация | Преобразование углерода в кристаллический графит | Высокая тепло- и электропроводность |

| Очистка и механическая обработка | Удаление примесей и достижение окончательных размеров | Сверхвысокая чистота (<5 ppm) и точность |

Нужны высокопроизводительные графитовые компоненты с исключительной однородностью? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая индивидуальные графитовые решения для требовательных применений, таких как производство полупроводников, электроды для электроэрозионной обработки и высокотемпературные печи. Наш опыт гарантирует, что вы получите правильные свойства материала для вашей конкретной задачи. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наш изостатический графит может повысить возможности и производительность вашей лаборатории.

Визуальное руководство

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Примеры холодного изостатического прессования? Достижение равномерной плотности при уплотнении порошка

- Что такое пресс холодного изостатического прессования? Достижение равномерного уплотнения порошка для сложных деталей

- Почему холодная обработка лучше горячей? Руководство по выбору правильного процесса формования металла

- Что такое материал формы для холодного изостатического прессования? Основные эластомеры для однородной плотности

- Сколько стоит изостатический пресс? Руководство по ценообразованию для лабораторного и промышленного использования