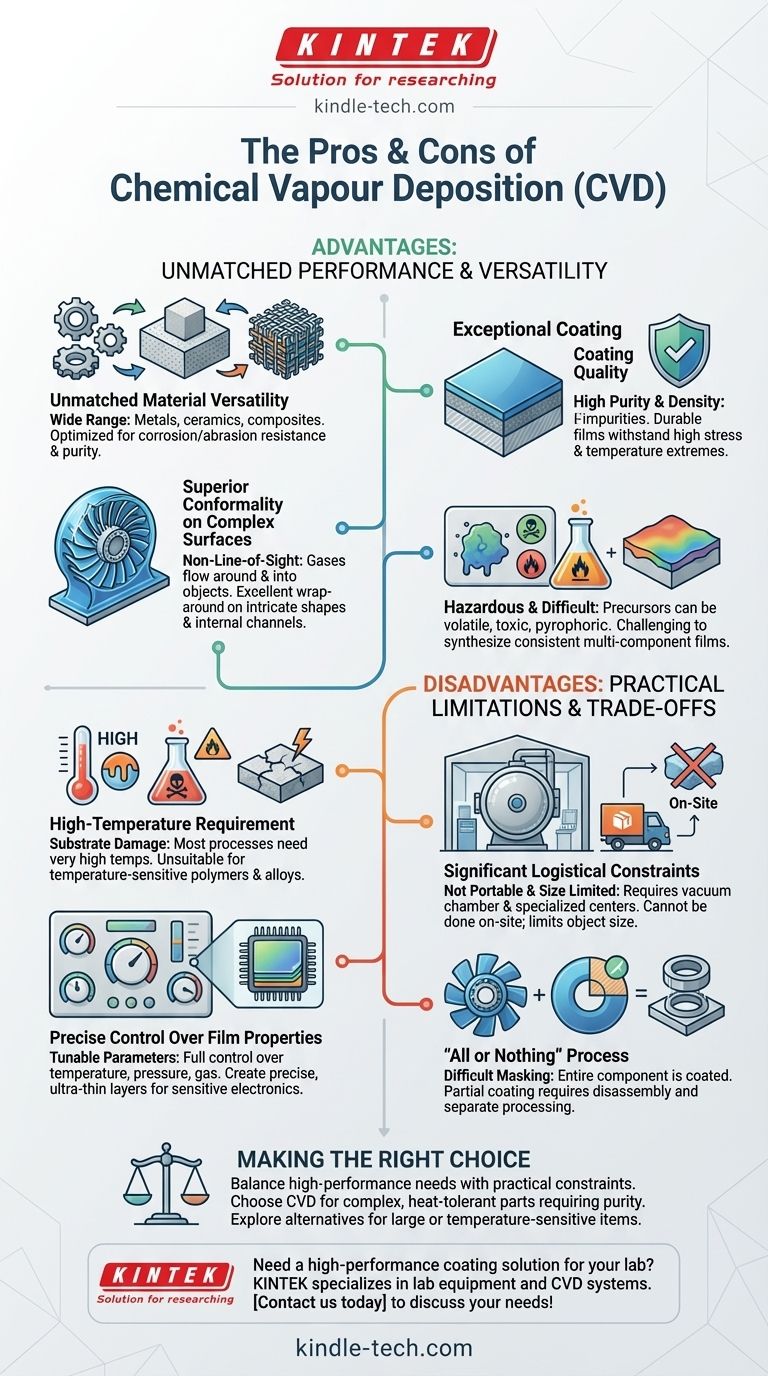

По своей сути, химическое осаждение из паровой фазы (CVD) — это очень универсальный процесс, способный производить исключительно чистые, долговечные и однородные покрытия даже на самых сложных поверхностях. Его основные преимущества обусловлены его химической природой, которая позволяет точно контролировать свойства материала, в то время как его недостатки коренятся в практических ограничениях, связанных с высокими температурными требованиями и сложной химией прекурсоров.

Основной компромисс CVD заключается в выборе между превосходным качеством покрытия и универсальностью, с одной стороны, и значительными ограничениями процесса, с другой. Он отлично подходит для создания высокоэффективных пленок на сложных, термостойких объектах, но часто непрактичен для чувствительных к температуре материалов или крупномасштабных применений на месте.

Основные преимущества химического осаждения из паровой фазы

Мощь CVD проистекает из его фундаментального подхода: послойное создание твердого материала из химических прекурсоров в газовой фазе. Эта «восходящая» конструкция дает ему несколько явных преимуществ перед другими методами нанесения покрытий.

Непревзойденная универсальность материалов

Поскольку процесс обусловлен химическими реакциями, CVD может использоваться для осаждения невероятно широкого спектра материалов. Это включает металлы, керамику и различные композиты.

Это позволяет инженерам выбирать газы, оптимизированные для конкретных эксплуатационных характеристик, таких как исключительная коррозионная стойкость, высокая абразивная стойкость или экстремальная чистота.

Исключительное качество покрытия

CVD производит пленки, которые очень чистые и плотные. Контролируемая реакционная среда минимизирует примеси, что приводит к покрытиям с превосходными эксплуатационными характеристиками.

Эти покрытия известны своей исключительной долговечностью и могут выдерживать высокие нагрузки и экстремальные колебания температуры без деградации.

Превосходная конформность на сложных поверхностях

CVD — это процесс, не требующий прямой видимости. Газы-прекурсоры обтекают объект и проникают в него, реагируя на всех открытых поверхностях.

Это обеспечивает превосходную способность «обволакивания», гарантируя идеально однородное и равномерное покрытие на компонентах со сложными формами, внутренними каналами или сложными геометрическими формами, где методы распыления были бы неэффективны.

Точный контроль над свойствами пленки

Технические специалисты имеют полный контроль над параметрами процесса, такими как температура, давление и состав газа.

Это позволяет точно создавать ультратонкие слои, что является критически важной возможностью для производства чувствительных продуктов, таких как электрические цепи и полупроводники.

Понимание практических ограничений и компромиссов

Несмотря на свою мощь, процесс CVD создает значительные логистические и химические проблемы, которые делают его непригодным для некоторых применений. Эти ограничения должны быть тщательно рассмотрены.

Требование высокой температуры

Большинство процессов CVD проводятся при очень высоких температурах. Это может быть серьезной проблемой при работе с подложками, которые имеют низкие температуры плавления или могут быть повреждены термическим напряжением.

Этот единственный фактор часто исключает CVD как вариант для нанесения покрытий на определенные полимеры, сплавы или другие термочувствительные материалы.

Сложность химии прекурсоров

Поиск подходящих химических прекурсоров может быть сложной задачей. Многие из них летучие, токсичные или пирофорные (самопроизвольно воспламеняются на воздухе), что требует специализированных процедур обращения и безопасности.

Кроме того, синтез пленок с несколькими компонентами затруднен. Различные прекурсоры имеют разные давления пара и скорости реакции, что может привести к гетерогенному и непоследовательному конечному составу.

Значительные логистические ограничения

CVD не является портативной технологией; она не может быть выполнена на месте. Детали должны быть отправлены в специализированный центр нанесения покрытий.

Процесс также требует вакуумной камеры, и размер этой камеры ограничивает максимальный размер объекта, который может быть покрыт. Для очень больших поверхностей это является запретительным ограничением.

Процесс «все или ничего»

Очень трудно маскировать области и создавать частичное покрытие с помощью CVD. Процесс, как правило, всеобъемлющий, что означает, что весь компонент внутри камеры покрывается.

Чтобы покрыть отдельные компоненты сборки, весь продукт должен быть разобран, покрыт отдельно, а затем снова собран.

Правильный выбор для вашего применения

В конечном итоге, решение об использовании CVD полностью зависит от баланса между необходимостью высокоэффективного покрытия и практическими ограничениями процесса.

- Если ваша основная задача — производительность на сложных деталях: CVD — отличный выбор для создания высокочистых, однородных и долговечных покрытий на термостойких компонентах со сложными формами.

- Если ваша основная задача — покрытие больших или термочувствительных предметов: Вам следует изучить альтернативные методы, так как высокие температуры и ограничения размера камеры CVD, вероятно, будут запретительными.

- Если ваша основная задача — стоимость и логистическая простота: Необходимость отправлять детали на стороннее предприятие и работать со сложными химикатами может сделать другие процессы нанесения покрытий более привлекательными.

Выбор правильной техники осаждения требует четкого понимания ограничений вашего материала и конечной цели вашего проекта.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Качество покрытия | Высокая чистота, плотные, долговечные пленки | Требует очень высоких температур |

| Универсальность | Широкий спектр материалов (металлы, керамика) | Сложная, часто токсичная химия прекурсоров |

| Однородность | Отличная конформность на сложных формах | Ограничено размером камеры; непереносимо |

| Контроль | Точная толщина слоя и свойства | Трудно маскировать; покрывается вся деталь |

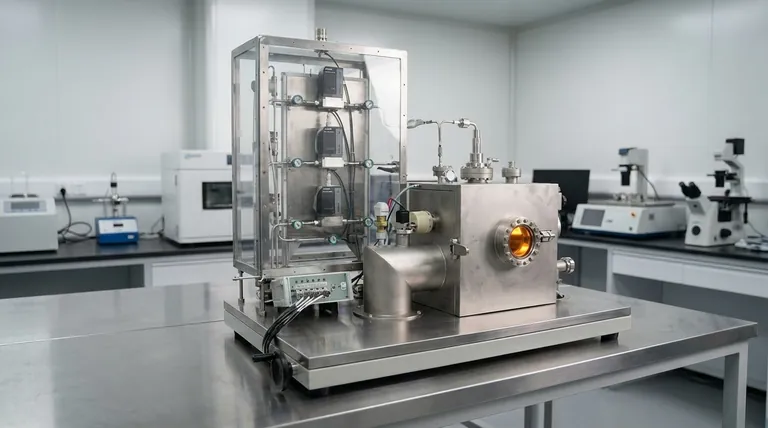

Нужно высокоэффективное решение для нанесения покрытий для вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая системы CVD, разработанные для превосходного осаждения материалов. Независимо от того, работаете ли вы со сложными компонентами или требуете точных свойств пленки, наш опыт гарантирует, что вы получите долговечные, однородные покрытия, адаптированные к вашим исследовательским или производственным потребностям. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения CVD могут расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения