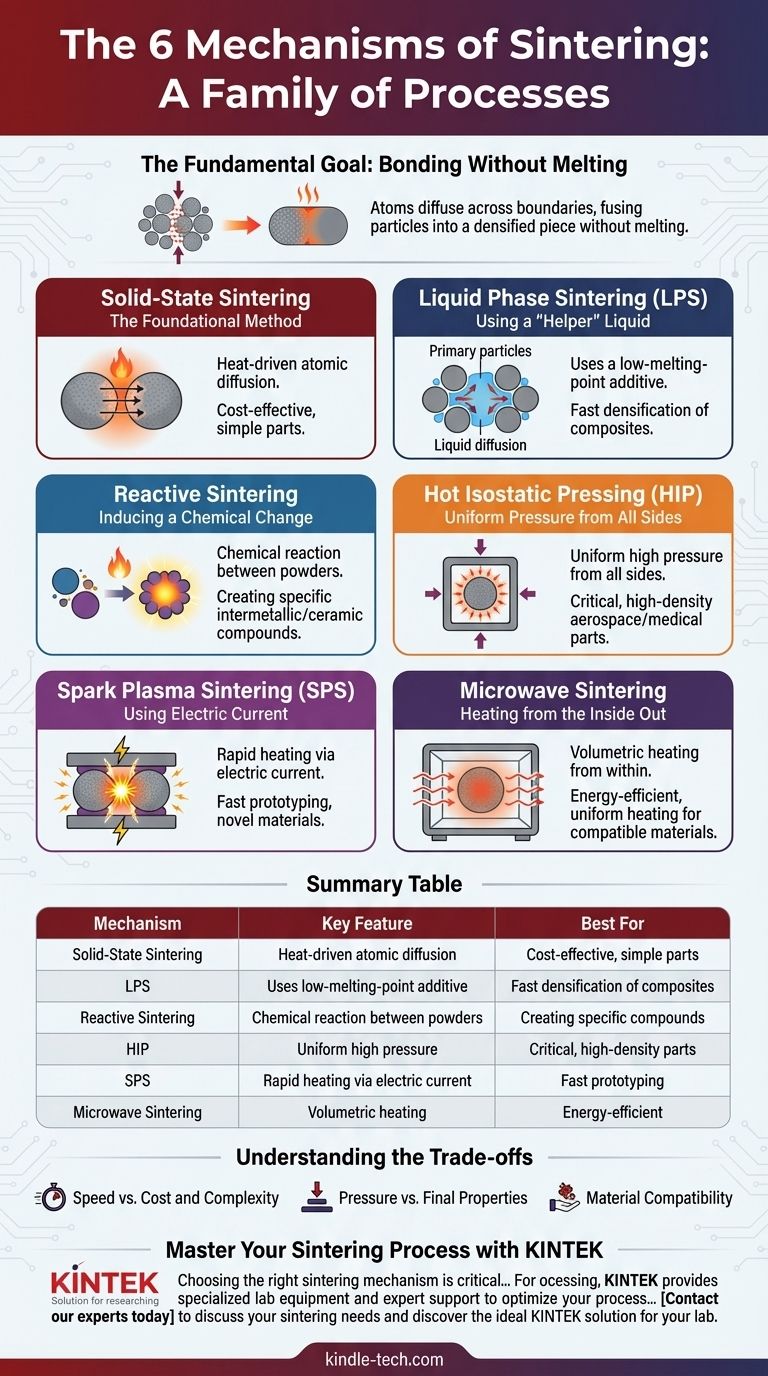

По своей сути спекание — это семейство процессов, а не один метод. Шесть основных механизмов: твердофазное спекание, жидкофазное спекание, реакционное спекание, микроволновое спекание, искровое плазменное спекание и горячее изостатическое прессование. Каждый метод использует различную комбинацию тепла, давления и иногда химических реакций для соединения порошковых материалов в твердую массу без их плавления.

Хотя все спекание направлено на достижение одной и той же цели — уплотнение порошка в твердый объект — механизм, который вы выберете, определяет скорость, конечную плотность, стоимость и типы материалов, с которыми вы можете работать. Понимание этих различий является ключом к освоению процесса.

Основная цель: соединение без плавления

Спекание является краеугольным камнем материаловедения, особенно для обработки металлов и керамики с чрезвычайно высокими температурами плавления. Попытка расплавить и отлить такие материалы, как вольфрам, была бы чрезвычайно энергоемкой и сложной в управлении.

Вместо этого при спекании спрессованный порошок нагревают до температуры немного ниже его точки плавления. При этой повышенной температуре атомы в точках контакта между частицами становятся подвижными и диффундируют через границы, эффективно сплавляя частицы в единый уплотненный кусок. Этот процесс уменьшает внутреннюю пористость и увеличивает прочность конечного объекта.

Шесть основных механизмов спекания

Хотя основной принцип атомной диффузии является общим, методы, способствующие этому, значительно различаются. Эти различные подходы и составляют шесть основных механизмов спекания.

Твердофазное спекание: основополагающий метод

Это самая классическая форма спекания. Спрессованный порошок нагревают в контролируемой атмосфере, что позволяет атомам медленно мигрировать через границы соприкасающихся частиц.

Этот процесс полностью обусловлен тепловой энергией, снижающей поверхностную энергию материала. Он относительно прост, но может быть медленным для достижения высокой плотности.

Жидкофазное спекание (ЖФС): использование «вспомогательной» жидкости

При ЖФС небольшое количество добавки с более низкой температурой плавления смешивается с основным порошком. При нагревании эта добавка плавится и становится жидкой фазой, которая смачивает твердые частицы.

Эта жидкость действует как быстрый путь переноса, ускоряя перегруппировку и диффузию основного материала. Это значительно ускоряет уплотнение и отлично подходит для создания компонентов с низкой пористостью. Жидкость часто удаляется или включается в конечную структуру при охлаждении.

Реакционное спекание: индукция химического изменения

Этот механизм включает использование двух или более различных порошков, которые химически реагируют друг с другом во время нагрева. Сама реакция генерирует тепло и образует новое стабильное соединение, которое скрепляет структуру.

Реакционное спекание — это не просто физический процесс связывания, а химическая трансформация. Он используется для создания специфических интерметаллических или керамических соединений непосредственно из их элементарных порошков.

Горячее изостатическое прессование (ГИП): равномерное давление со всех сторон

ГИП сочетает высокий нагрев с инертным газом под высоким давлением, подаваемым равномерно (изостатически) со всех направлений. Это огромное давление физически сближает частицы, устраняя пустоты.

Применяя внешнее давление, ГИП может достичь почти 100% плотности при температурах ниже тех, которые потребовались бы только для твердофазного спекания. Это основной метод для критически важных, высокопроизводительных компонентов в аэрокосмической и медицинской отраслях.

Искровое плазменное спекание (ИПС): использование электрического тока

ИПС — это быстрая консолидационная техника, которая использует комбинацию физического давления и импульсного постоянного электрического тока. Ток проходит непосредственно через частицы порошка, создавая чрезвычайно быстрый и локализованный нагрев в точках их контакта.

Этот локализованный нагрев, иногда создающий «искровую плазму», резко ускоряет диффузию и связывание. ИПС может уплотнить материалы за считанные минуты по сравнению с часами, требуемыми для традиционных методов.

Микроволновое спекание: нагрев изнутри

В отличие от традиционных печей, которые нагревают снаружи внутрь, микроволновое спекание использует микроволновое излучение для объемного нагрева материала. Энергия поглощается по всему объему материала, что приводит к более равномерному и гораздо более быстрому нагреву.

Этот метод может сократить время обработки и сэкономить энергию, но он эффективен только для материалов, которые хорошо взаимодействуют с микроволновой энергией.

Понимание компромиссов

Выбор механизма спекания включает в себя балансирование конкурирующих факторов. Ни один метод не является универсально превосходящим; оптимальный выбор всегда зависит от контекста.

Скорость по сравнению со стоимостью и сложностью

Быстрые методы, такие как искровое плазменное спекание (ИПС) и микроволновое спекание, могут значительно сократить время производства. Однако оборудование для них более сложное и дорогое, чем обычная печь, используемая для твердофазного спекания.

Давление по сравнению с конечными свойствами

Методы с использованием давления, такие как горячее изостатическое прессование (ГИП), производят детали с исключительной плотностью и механическими свойствами. Эта производительность достигается за счет сложного оборудования высокого давления. Методы без давления могут быть более экономичными, но могут не достичь того же уровня уплотнения.

Совместимость материалов

Выбор материала часто диктует механизм. Реакционное спекание по своей сути ограничено системами со специфическими химическими реакциями. Микроволновое спекание требует материала, который эффективно поглощает микроволновое излучение. Жидкофазное спекание зависит от нахождения подходящей добавки, которая плавится при нужной температуре.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно руководствоваться основной целью вашего проекта.

- Если ваш основной фокус — экономичное производство простых металлических или керамических деталей: Твердофазное спекание — это устоявшийся, надежный и экономичный «рабочий конь».

- Если ваш основной фокус — достижение максимальной плотности и производительности для критически важных компонентов: Горячее изостатическое прессование (ГИП) является отраслевым стандартом для устранения всей пористости.

- Если ваш основной фокус — быстрое прототипирование или обработка новых материалов: Искровое плазменное спекание (ИПС) предлагает непревзойденную скорость и контроль над микроструктурой.

- Если ваш основной фокус — эффективное создание плотного композитного материала: Жидкофазное спекание (ЖФС) — отличный выбор для ускорения уплотнения с правильными добавками.

В конечном счете, выбор правильного механизма спекания заключается в подборе инструмента к конкретному материалу и желаемым свойствам конечного компонента.

Сводная таблица:

| Механизм | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Твердофазное спекание | Диффузия атомов, вызванная теплом | Экономичные, простые детали |

| Жидкофазное спекание (ЖФС) | Использует добавку с низкой температурой плавления | Быстрое уплотнение композитов |

| Реакционное спекание | Химическая реакция между порошками | Создание специфических интерметаллических/керамических соединений |

| Горячее изостатическое прессование (ГИП) | Равномерное высокое давление со всех сторон | Критические, высокоплотные аэрокосмические/медицинские детали |

| Искровое плазменное спекание (ИПС) | Быстрый нагрев через электрический ток | Быстрое прототипирование, новые материалы |

| Микроволновое спекание | Объемный нагрев изнутри | Энергоэффективный, равномерный нагрев для совместимых материалов |

Освойте свой процесс спекания с KINTEK

Выбор правильного механизма спекания имеет решающее значение для достижения желаемой плотности, прочности и эффективности для материалов вашей лаборатории. Независимо от того, нужна ли вам экономичность твердофазного спекания или быстрые результаты искрового плазменного спекания, KINTEK предоставляет специализированное лабораторное оборудование и экспертную поддержку для оптимизации вашего процесса.

Мы обслуживаем лаборатории, работающие с передовой керамикой, металлами и композитами, предлагая печи и системы, адаптированные для каждого метода спекания. Позвольте нам помочь вам выбрать правильный инструмент для улучшения ваших исследовательских и производственных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в спекании и найти идеальное решение KINTEK для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы этапы процесса спекания? Руководство от порошка до твердой детали

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Является ли спеченный металл более прочным? Компромисс между прочностью и эффективностью производства

- Влияет ли давление на плавление и кипение? Освойте фазовые переходы с контролем давления

- Какова толщина тонких пленок? Раскрывая функциональность от нанометров до микрон

- Проходят ли CVD-алмазы проверку тестером на подлинность? Да, и вот почему это настоящий алмаз.

- Почему необходима сушильная печь для взрывной сушки на этапе подготовки магнитных микросфер Fe3O4@хитозан (MCM)?

- Какой инструмент используется для проверки качества бриллиантов? Руководство по незаменимой лупе ювелира и 4C