В материаловедении четырьмя основными методами термообработки являются отжиг, закалка, охлаждение и снятие напряжений. Каждый процесс включает в себя тщательно контролируемый цикл нагрева и охлаждения, предназначенный для преднамеренного изменения внутренней структуры металла, тем самым изменяя его физические и механические свойства в соответствии с конкретным применением.

Основная цель термообработки заключается не просто в нагреве металла, а в точном управлении его микроскопической кристаллической структурой. Контролируя температуру и скорость охлаждения, вы можете придать желаемые свойства, такие как мягкость для механической обработки, экстремальная твердость для долговечности или внутренняя стабильность для предотвращения деформации.

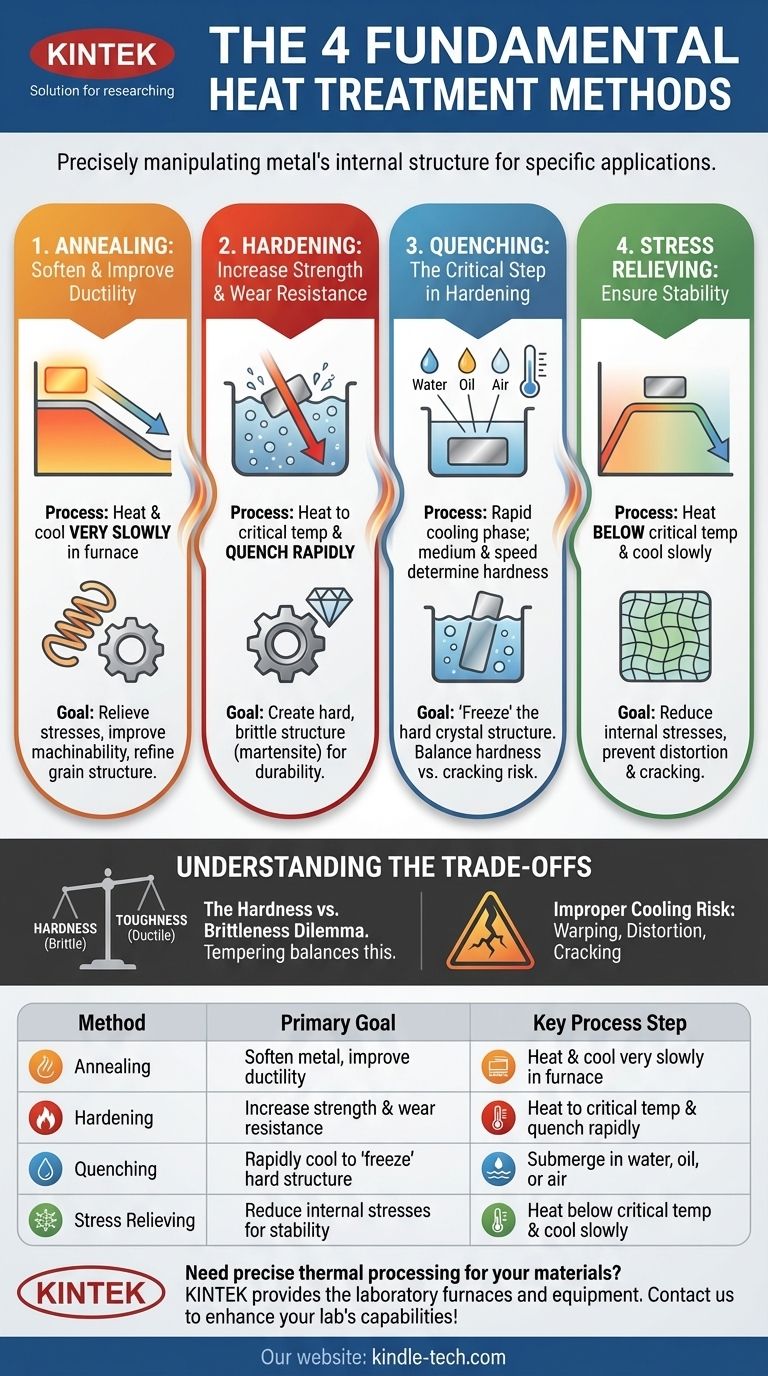

Четыре столпа термообработки

Каждый метод термообработки служит своей особой цели. Понимание цели каждого из них является ключом к выбору правильного метода для вашего компонента. Хотя существует множество вариаций, все они основаны на этих основных принципах.

1. Отжиг: для смягчения и повышения пластичности

Основная цель отжига — сделать металл максимально мягким и пластичным. Это часто делается для снятия внутренних напряжений, улучшения обрабатываемости и измельчения зернистой структуры материала после его обработки (например, гибки или штамповки).

Процесс включает нагрев металла до определенной температуры, выдержку при ней в течение некоторого времени, а затем очень медленное его охлаждение, часто путем оставления его в печи до остывания.

Это медленное охлаждение позволяет внутренним кристаллам (зернам) материала перестроиться в однородное состояние без внутренних напряжений, в результате чего материал становится более мягким и с ним легче работать.

2. Закалка: для повышения прочности и износостойкости

Закалка проводится для повышения прочности, твердости и износостойкости материала. Чаще всего она применяется к средне- и высокоуглеродистым сталям.

Процесс включает нагрев стали до критической температуры, при которой изменяется ее кристаллическая структура, а затем ее быстрое охлаждение.

Это быстрое охлаждение, известное как охлаждение (закалка), фиксирует кристаллическую структуру в очень твердом, хрупком состоянии, называемом мартенситом.

3. Охлаждение (Закалка): Критический этап в процессе упрочнения

Хотя иногда это перечисляется отдельно, охлаждение (закалка) — это фаза быстрого охлаждения в процессе упрочнения. Скорость и среда охлаждения являются критическими переменными, определяющими конечную твердость.

Обычные среды для охлаждения включают воду, рассол, масло и принудительный обдув воздухом. Выбор зависит от типа стали и желаемого баланса между твердостью и риском растрескивания.

Более быстрое охлаждение (например, в рассоле) приводит к получению более твердой, но более хрупкой детали, в то время как более медленное охлаждение (например, в масле) приводит к меньшей твердости, но также и к меньшему внутреннему напряжению и деформации.

4. Снятие напряжений: для обеспечения стабильности

Снятие напряжений используется для уменьшения внутренних напряжений, которые могли возникнуть в процессе других производственных операций, таких как сварка, литье или интенсивная механическая обработка.

Эти внутренние напряжения могут вызвать изменение размеров или растрескивание с течением времени, если их не устранить. Процесс включает нагрев детали до температуры ниже ее критической точки трансформации и выдержку при ней.

После выдержки деталь медленно охлаждают. Это позволяет внутренним напряжениям релаксировать, не изменяя существенно основную твердость или структуру материала, в результате чего получается стабильный и надежный компонент.

Понимание компромиссов

Термообработка — это игра балансирования свойств. Улучшение одной характеристики часто достигается за счет другой.

Дилемма: Твердость против Хрупкости

Самый фундаментальный компромисс — между твердостью и хрупкостью. Полностью закаленная сталь чрезвычайно прочна и износостойка, но она также очень хрупка, как стекло.

Именно поэтому закаленные детали почти всегда подвергаются отпуску после охлаждения. Отпуск — это вторичная термообработка при более низкой температуре, которая снижает часть хрупкости ценой небольшой потери твердости, обеспечивая в результате более прочную и долговечную деталь.

Риск неправильного охлаждения

Фаза охлаждения (закалки) — это место, где происходит большинство сбоев. Если деталь охлаждается слишком быстро или неравномерно, огромные внутренние напряжения могут вызвать ее коробление, деформацию или растрескивание.

Выбор правильной среды для охлаждения и обеспечение надлежащего перемешивания критически важны для успеха, особенно для сложных геометрий.

Время, Стоимость и Необходимость

Такие процессы, как отжиг и снятие напряжений, увеличивают время и стоимость производства. Однако пропуск этих этапов может привести к гораздо более дорогостоящим проблемам в дальнейшем.

Неотожженная деталь может оказаться слишком твердой для эффективной механической обработки, а сварная конструкция, не прошедшая снятие напряжений, может деформироваться или разрушиться при эксплуатации.

Выбор правильного процесса для вашей цели

Ваш выбор термообработки должен быть напрямую связан с предполагаемой функцией компонента.

- Если ваш основной фокус — улучшение обрабатываемости и пластичности: Отжиг — это необходимый процесс для смягчения материала и облегчения работы с ним.

- Если ваш основной фокус — максимальное повышение прочности и износостойкости: Закалка с последующим отпуском — это необходимый путь для получения прочной и вязкой конечной детали.

- Если ваш основной фокус — обеспечение стабильности размеров после сварки или механической обработки: Снятие напряжений — это критический шаг для предотвращения будущей деформации или разрушения из-за внутренних напряжений.

Понимая эти фундаментальные процессы, вы можете целенаправленно создавать материалы, отвечающие точным требованиям любого применения.

Сводная таблица:

| Метод | Основная цель | Ключевой этап процесса |

|---|---|---|

| Отжиг | Смягчение металла, повышение пластичности | Нагрев и очень медленное охлаждение в печи |

| Закалка (Упрочнение) | Повышение прочности и износостойкости | Нагрев до критической температуры и быстрое охлаждение |

| Охлаждение (Закалка) | Быстрое охлаждение для «замораживания» твердой структуры | Погружение в воду, масло или воздух |

| Снятие напряжений | Снижение внутренних напряжений для стабильности | Нагрев ниже критической температуры и медленное охлаждение |

Нужна точная термическая обработка ваших материалов? Правильная термообработка имеет решающее значение для достижения желаемой твердости, прочности и стабильности ваших компонентов. KINTEK специализируется на предоставлении лабораторных печей и оборудования, необходимых для точного и повторяемого выполнения этих процессов. Позвольте нашим экспертам помочь вам выбрать идеальное решение для ваших нужд в отжиге, закалке или снятии напряжений. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каков принцип работы и применение муфельной печи? Достижение точного нагрева без загрязнений

- Что такое электрическая муфельная печь? Достигните непревзойденной термической чистоты и однородности

- Как обслуживать муфельную печь? Обеспечьте долгосрочную надежность и безопасность

- Каково применение муфельной печи в почвоведении? Анализ состава почвы с высокой температурной точностью

- Как пользоваться муфельной печью? Пошаговое руководство по безопасной и эффективной эксплуатации