По своей сути, процесс спекания состоит из трех основных стадий: подготовка и смешивание основного порошка, прессование этого порошка в предварительную форму и приложение контролируемого тепла для сплавления частиц в твердый, плотный объект. Эта термическая обработка происходит ниже температуры плавления материала и основана на атомной диффузии для соединения частиц и удаления пустот между ними.

Спекание — это не процесс плавления, а процесс атомного сплавления. Он преобразует рыхлую совокупность частиц в прочную, твердую массу, используя тепловую энергию для стимулирования диффузии атомов через границы частиц, эффективно сваривая материал изнутри.

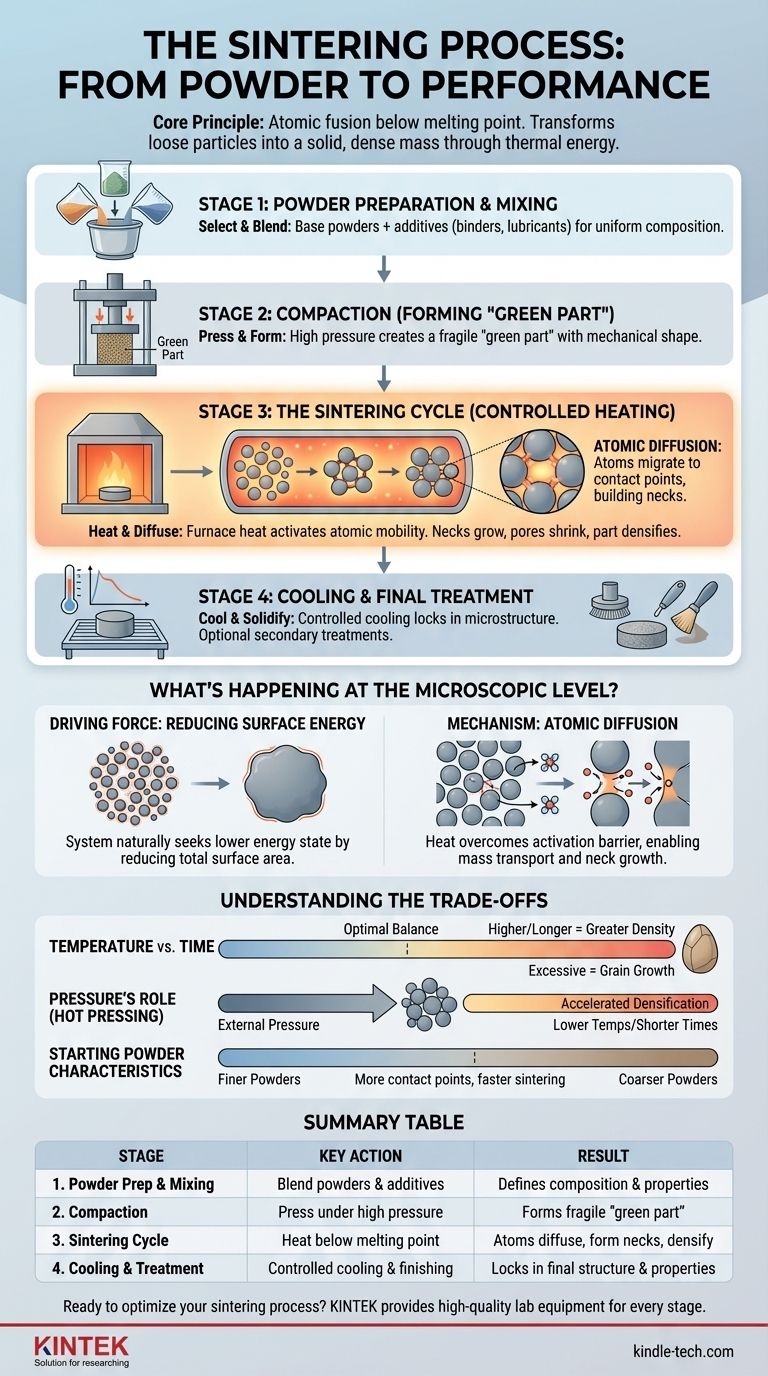

Структура спекания: от порошка к детали

Путь от исходного порошка до готового компонента — это точный многостадийный процесс. Каждый шаг основывается на предыдущем, причем начальная подготовка оказывает значительное влияние на качество и свойства конечного продукта.

Этап 1: Подготовка и смешивание порошка

Это основополагающий этап, на котором определяются свойства конечного материала. Процесс начинается с выбора и подготовки исходного материала, который обычно представляет собой мелкий порошок металла, керамики или другого вещества.

Затем эти порошки точно смешиваются для достижения желаемого химического состава. Могут вводиться добавки, такие как связующие (для начальной прочности), смазочные материалы (для облегчения прессования) или легирующие элементы (для улучшения свойств), чтобы создать однородную, гомогенную смесь.

Этап 2: Прессование (Формирование «сырой детали» - Green Part)

Смешанный порошок загружается в пресс-форму и подвергается высокому давлению. Этот шаг, известный как прессование (компактирование), сжимает частицы, механически уплотняя материал и придавая ему желаемую форму.

Полученный объект называется «сырой деталью» (green part). Он хрупок и обладает лишь достаточной структурной целостностью для обращения, но этот шаг имеет решающее значение для устранения крупных пустот и обеспечения равномерной плотности перед нагревом.

Этап 3: Цикл спекания (Контролируемый нагрев)

Сырая деталь помещается в печь для спекания, где она подвергается тщательно контролируемому термическому циклу. Это сердце процесса, где происходит настоящая трансформация.

Температура поднимается до уровня ниже температуры плавления материала. При этой повышенной температуре атомы в частицах становятся высокоподвижными. Они начинают диффундировать через границы соседних частиц, образуя небольшие мостики или «шейки».

По мере продолжения нагрева эти шейки расширяются, сближая частицы. Это действие уменьшает поры между частицами, заставляя всю деталь уплотняться, приобретать значительную прочность и уменьшаться в общем размере.

Этап 4: Охлаждение и финальная обработка

После выдержки при температуре спекания в течение определенного времени деталь подвергается контролируемому охлаждению. Это предотвращает термический шок, который может вызвать трещины, и помогает зафиксировать желаемую конечную микроструктуру и механические свойства.

В зависимости от применения спеченные детали могут подвергаться вторичной обработке, такой как механическая обработка, нанесение покрытий или термообработка, для соответствия конечным спецификациям.

Что происходит на микроскопическом уровне?

Чтобы по-настоящему освоить процесс, необходимо понять физику, лежащую в основе трансформации. Спекание управляется фундаментальными принципами термодинамики и движения атомов.

Движущая сила: Снижение поверхностной энергии

Мелкий порошок имеет огромную площадь поверхности по отношению к своему объему. С термодинамической точки зрения, эта большая площадь поверхности представляет собой состояние высокой поверхностной энергии.

Вселенная отдает предпочтение состояниям с более низкой энергией. Процесс спекания — это естественный путь снижения этой избыточной энергии путем устранения поверхностей между частицами и образования единой твердой массы с меньшей общей площадью поверхности.

Механизм: Атомная диффузия

Тепло обеспечивает энергию, необходимую для преодоления активационного барьера атомной диффузии. Атомы мигрируют из объема частиц к точкам контакта, образуя «шейки», которые соединяют зазор между ними.

Этот массоперенос продолжается с течением времени, увеличивая шейки и сближая центры частиц. Результатом является устранение пористости и увеличение общей плотности и прочности детали.

Понимание компромиссов

Спекание — это баланс между конкурирующими переменными. Контроль этих факторов является ключом к достижению стабильных и предсказуемых результатов.

Температура против Времени

Двумя наиболее важными параметрами являются температура и время спекания. Более высокие температуры или более длительное время выдержки, как правило, приводят к большему уплотнению и прочности.

Однако чрезмерный нагрев или время могут вызвать рост зерна, при котором более мелкие кристаллические зерна сливаются в более крупные. Хотя деталь становится плотной, крупные зерна иногда могут снижать ударную вязкость и другие механические свойства. Цель состоит в том, чтобы найти оптимальный баланс для конкретного материала и применения.

Роль давления (Горячее прессование)

Для материалов, которые трудно спекаются, таких как вольфрам или некоторые передовые керамики, внешнее давление может применяться во время цикла нагрева. Этот процесс, известный как горячее прессование, физически сближает частицы, ускоряя диффузию и обеспечивая уплотнение при более низких температурах или за более короткое время.

Характеристики исходного порошка

Конечный продукт в значительной степени зависит от исходного порошка. Более мелкие порошки имеют большую площадь поверхности и точки контакта, что означает, что они обладают более сильной движущей силой для спекания. Они, как правило, спекаются быстрее и при более низких температурах, чем более грубые порошки.

Сделайте правильный выбор для вашей цели

Конкретные параметры процесса спекания должны быть адаптированы к вашей основной цели.

- Если ваша основная цель — достижение максимальной плотности и прочности: Используйте очень мелкие исходные порошки и оптимизированный цикл нагрева, а также рассмотрите спекание с приложением давления (горячее прессование) для получения превосходных результатов.

- Если ваша основная цель — создание деталей с контролируемой пористостью (например, для фильтров): Используйте более крупные, более однородные частицы и намеренно сократите время спекания или понизьте температуру, чтобы сплавить частицы, не устраняя полностью пустоты.

- Если ваша основная цель — экономичное, крупносерийное производство: Стандартизируйте повторяющийся процесс холодного прессования и печного спекания, обеспечивая строгий контроль над однородностью сырья и параметрами печи.

Понимание этих фундаментальных этапов позволяет манипулировать свойствами материала на атомном уровне, превращая простые порошки в высокоэффективные компоненты.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка и смешивание порошка | Выбор и смешивание основных порошков с добавками. | Определяет конечный состав и свойства материала. |

| 2. Прессование | Прессование порошка в форме под высоким давлением. | Формирует хрупкую «сырую деталь» желаемой формы. |

| 3. Цикл спекания | Нагрев сырой детали ниже температуры плавления. | Атомы диффундируют, образуя шейки и уплотняя деталь. |

| 4. Охлаждение и обработка | Контролируемое охлаждение и опциональная финишная обработка. | Фиксирует конечную микроструктуру и свойства. |

Готовы оптимизировать процесс спекания для превосходных характеристик материала?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для каждого этапа спекания — от надежных инструментов для смешивания порошков до печей для спекания с точным контролем. Наш опыт помогает вам достичь стабильной плотности, прочности и сложных геометрий в ваших металлических или керамических компонентах.

Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить, как наши решения могут улучшить ваши результаты исследований и производства.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь с несколькими зонами

Люди также спрашивают

- Каковы меры предосторожности при проведении экспериментов с нагреванием? Основные шаги по предотвращению ожогов и несчастных случаев в лаборатории

- Как определяется содержание золы в муфельной печи? Освойте метод гравиметрического анализа

- Каков выход биоугля при медленном пиролизе? Увеличьте свою производительность до 30%

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания

- Нужно ли нагревать чистый тигель перед использованием? Предотвратите термический шок и обеспечьте точность процесса