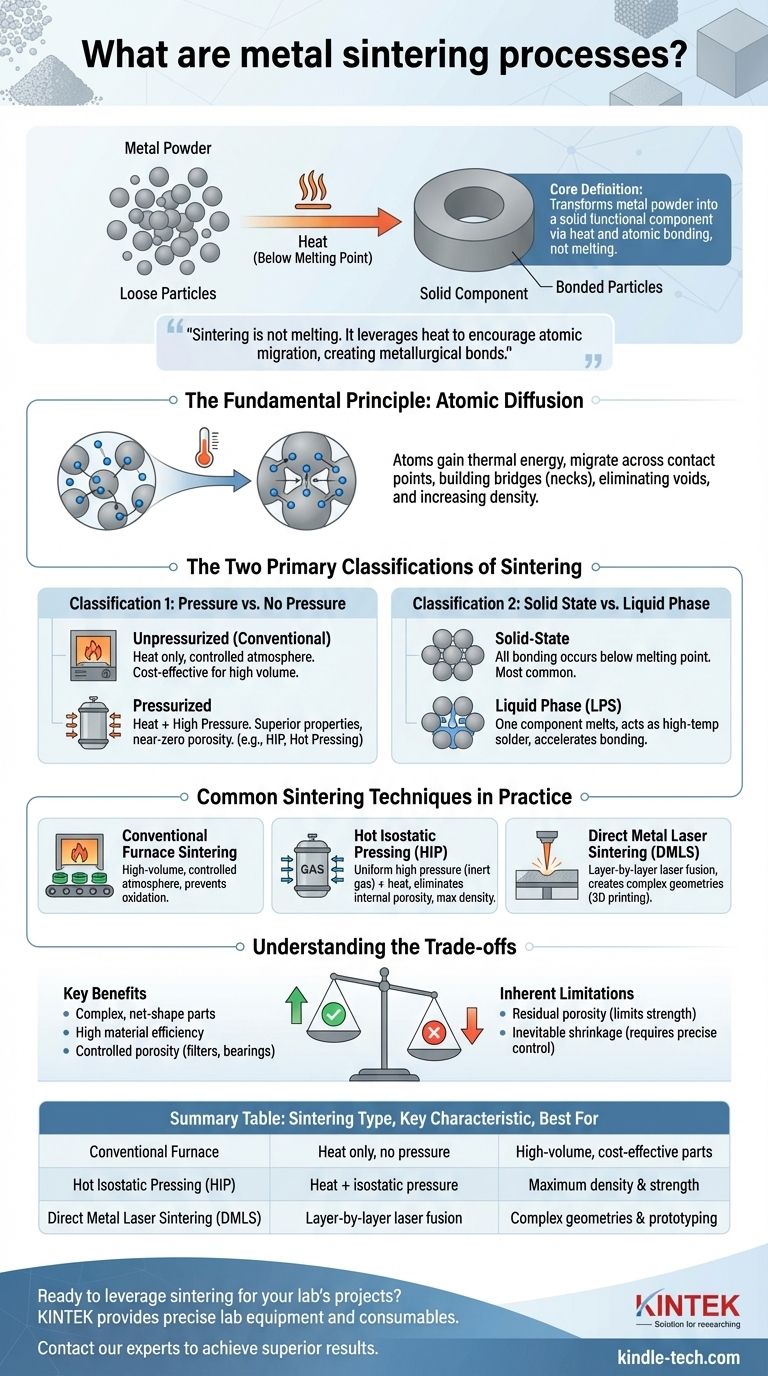

По своей сути, спекание металлов — это производственный процесс, который превращает металлический порошок в твердый, функциональный компонент. Это достигается путем применения тепла ниже точки плавления материала, что приводит к связыванию и сплавлению отдельных частиц порошка. Этот процесс позволяет создавать прочные, часто сложные детали непосредственно из порошкового сырья, исключая многие традиционные этапы механической обработки.

Важно понимать, что спекание — это не плавление. Вместо этого оно использует тепло, а иногда и давление, чтобы стимулировать миграцию атомов между частицами порошка, создавая мощные металлургические связи, которые превращают рыхлый порошок в плотный, твердый объект.

Основной принцип: атомная диффузия

Спекание работает за счет активации естественного физического процесса, называемого твердотельной диффузией. Понимание этого принципа является ключом к пониманию всей технологии.

Как тепло способствует связыванию

Когда уплотненный сбор металлического порошка — часто называемый «сырой деталью» — нагревается, его атомы получают тепловую энергию. Эта энергия позволяет атомам на поверхности каждой частицы стать подвижными.

Они начинают мигрировать через точки контакта между соседними частицами, эффективно строя мосты между ними.

От порошка к твердой массе

По мере продолжения этой атомной миграции первоначальные точки контакта разрастаются в более крупные «шейки». Этот процесс постепенно устраняет пустоты или поры между частицами, заставляя весь компонент сжиматься и увеличиваться в плотности.

Результатом является цельный кусок металла, где когда-то существовали миллиарды отдельных частиц.

Две основные классификации спекания

Хотя существует множество конкретных методов, большинство из них можно понять через две фундаментальные системы классификации: использование давления и состояние материала во время процесса.

Классификация 1: Давление против отсутствия давления

Первое важное различие заключается в том, применяется ли внешнее давление вместе с теплом.

- Безнапорное спекание (традиционное): В этом методе порошковый компакт просто нагревается в печи с контролируемой атмосферой. Связывание полностью обусловлено тепловой энергией. Это наиболее распространенный и экономически эффективный метод для крупносерийного производства.

- Напорное спекание: Этот подход одновременно применяет высокое давление и температуру. Внешнее давление физически сближает частицы, ускоряя уплотнение и приводя к получению деталей с превосходными механическими свойствами и практически нулевой пористостью. Примеры включают горячее прессование и горячее изостатическое прессование (ГИП).

Классификация 2: Твердофазное против жидкофазного

Второе различие относится к физическому состоянию металлического порошка во время цикла нагрева.

- Твердофазное спекание: Это наиболее распространенная форма, при которой температура обработки остается ниже точки плавления всех составляющих металлов в порошковой смеси. Все атомные связи образуются, пока материал полностью находится в твердом состоянии.

- Жидкофазное спекание (ЖФС): Этот метод используется для металлических смесей, где один компонент имеет более низкую температуру плавления. Во время нагрева этот компонент плавится и становится жидкой фазой, которая заполняет зазоры между твердыми частицами, действуя как высокотемпературный припой для быстрого ускорения связывания и уплотнения.

Распространенные методы спекания на практике

Эти фундаментальные принципы применяются с помощью нескольких стандартных промышленных методов, каждый из которых подходит для различных применений.

Традиционное печное спекание

Это основа порошковой металлургии. Предварительно уплотненные «сырые детали» подаются через длинную печь с тщательно контролируемой атмосферой для предотвращения окисления, что делает ее идеальной для крупносерийного производства.

Горячее изостатическое прессование (ГИП)

ГИП помещает детали в сосуд высокого давления, заполненный инертным газом (например, аргоном), который затем нагревается. Газ оказывает равномерное давление со всех сторон, что делает его исключительно эффективным для устранения внутренней пористости и создания деталей с характеристиками, сравнимыми с коваными металлами.

Прямое лазерное спекание металлов (DMLS)

Ключевая технология в 3D-печати металлами, DMLS использует мощный лазер для сплавления тонких слоев металлического порошка, один за другим. Это локализованный, послойный процесс спекания, который позволяет создавать невероятно сложные геометрии, невозможные другими методами.

Понимание компромиссов

Спекание предоставляет мощные возможности, но, как и любой инженерный процесс, оно включает в себя явные компромиссы, которые крайне важно понимать.

Ключевые преимущества

Основное преимущество спекания — это его способность производить сложные детали с чистой или почти чистой формой с высокой эффективностью материала, значительно сокращая или устраняя необходимость в расточительной механической обработке.

Это также позволяет создавать уникальные смеси материалов и обеспечивает контролируемую пористость, что важно для самосмазывающихся подшипников и фильтров.

Присущие ограничения

Наиболее серьезной проблемой при спекании является управление остаточной пористостью. Если не используются передовые методы прессования, спеченные детали почти всегда будут иметь некоторый уровень микроскопических пустот, что может ограничивать их конечную прочность и усталостную стойкость по сравнению с полностью плотными коваными или механически обработанными компонентами.

Кроме того, усадка во время процесса неизбежна и должна быть точно предсказана и контролироваться для достижения жестких допусков по размерам.

Правильный выбор для вашей цели

Выбор правильного подхода к спеканию полностью зависит от требований к производительности компонента и экономических ограничений.

- Если ваша основная цель — экономичное, крупносерийное производство: Традиционное безнапорное спекание предлагает непревзойденный баланс производительности и цены для миллионов идентичных деталей.

- Если ваша основная цель — максимальная плотность и механическая прочность: Методы прессования, такие как горячее изостатическое прессование (ГИП), необходимы для достижения свойств, конкурирующих с традиционным производством.

- Если ваша основная цель — геометрическая сложность или быстрое прототипирование: Аддитивные технологии, такие как прямое лазерное спекание металлов (DMLS), обеспечивают беспрецедентную свободу проектирования.

Понимая эти фундаментальные процессы, вы можете выбрать наиболее эффективный производственный путь для достижения ваших конкретных целей по материалам и производительности.

Сводная таблица:

| Тип спекания | Ключевая характеристика | Лучше всего подходит для |

|---|---|---|

| Традиционная печь | Только нагрев, без давления | Крупносерийные, экономичные детали |

| Горячее изостатическое прессование (ГИП) | Нагрев + изостатическое давление | Максимальная плотность и прочность |

| Прямое лазерное спекание металлов (DMLS) | Послойное лазерное сплавление | Сложные геометрии и прототипирование |

Готовы использовать спекание для проектов вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство, наш опыт и высококачественная продукция гарантируют вам превосходные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в порошковой металлургии и за ее пределами.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какую роль играет система давления печи вакуумного горячего прессования? Оптимизация плотности слоистых композитов Ti-Al

- Как процесс вакуумного горячего прессования влияет на свойства готовых материалов? Максимизация плотности и производительности

- Как механическое давление печи вакуумного горячего прессования способствует уплотнению композитов B4C/Al?

- Какую роль играет печь для спекания в вакуумном горячем прессовании при изготовлении сплавов CuCrFeMnNi? Достижение высокой чистоты

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?