Хотя пайка является мощным методом соединения, она имеет четыре заметных недостатка, которые требуют тщательного рассмотрения при проектировании и производстве. Ее основные ограничения проистекают из необходимости точных зазоров в соединении для капиллярного действия, риска теплового повреждения основных материалов, проблем соединения разнородных материалов из-за теплового расширения и необходимости тщательной предварительной очистки и проектирования соединения.

Основная проблема пайки заключается в ее чувствительности. Ее зависимость от высокого нагрева и капиллярного действия накладывает строгие ограничения на проектирование соединений, выбор материалов и подготовку, которых нет во многих других методах соединения.

Требование точного проектирования соединения

Пайка — это не процесс для заполнения больших или непостоянных зазоров. Ее успех принципиально связан с точной конструкцией соединения до начала процесса нагрева.

Ограничение капиллярного действия

Пайное соединение образуется, когда расплавленный присадочный металл втягивается в узкое пространство между двумя компонентами посредством капиллярного действия. Это физическое явление — та же сила, которая заставляет воду подниматься по узкой трубке.

Чтобы это сработало, зазор между деталями, известный как зазор соединения, должен быть чрезвычайно постоянным и малым.

Строгий контроль зазора

Если зазор слишком велик, капиллярная сила слишком слаба, чтобы протянуть присадочный металл через все соединение, что приведет к пустотам и слабому сцеплению. Если зазор слишком узок, присадочный металл вообще не сможет проникнуть внутрь.

Это требует высокоточной механической обработки и подготовки компонентов, что может значительно увеличить производственные затраты по сравнению с такими методами, как сварка, которые допускают менее точное прилегание.

Предварительное размещение присадочного металла

В отличие от сварки, где присадочный материал добавляется в процессе, пайка обычно требует, чтобы присадочный металл (часто в виде проволоки, кольца или пасты) был размещен в соединении до нагрева. Деталь должна быть спроектирована так, чтобы вместить эту заготовку и обеспечить ее правильное расположение для заполнения соединения при расплавлении.

Влияние высоких рабочих температур

Температуры, необходимые для плавления присадочного металла для пайки (часто выше 450°C / 842°F), достаточно высоки, чтобы необратимо изменить свойства соединяемых основных материалов.

Риск отжига и ослабления

Многие металлы, такие как закаленные стали или упрочненный холодом алюминий, получают свою прочность за счет специальной термообработки или механической обработки. Тепло паяльного цикла может свести на нет эту работу, отожгая материал и заставляя его размягчаться и терять прочность.

Это критический момент, поскольку готовая сборка может не соответствовать требуемым механическим характеристикам, даже если само паяное соединение прочное.

Проблемы с разнородными материалами

При соединении двух разных материалов (например, керамики и металла) возникает значительная проблема из-за их разных коэффициентов теплового расширения. Когда сборка нагревается до температуры пайки, а затем охлаждается, один материал будет расширяться и сжиматься больше, чем другой.

Это дифференциальное движение создает огромное внутреннее напряжение в соединении, которое может привести к растрескиванию более хрупкого материала или разрушению соединения при охлаждении.

Понимание компромиссов

Выбор пайки означает принятие определенного набора ограничений в обмен на ее преимущества, такие как чистые соединения и возможность соединения тонких секций.

Меньшая прочность по сравнению со сварными швами

Хотя хорошо спроектированное паяное соединение может быть прочнее самого присадочного металла, оно, как правило, слабее основных материалов. Сварное соединение, напротив, сплавляет основные материалы вместе, создавая непрерывную металлургическую связь, которая часто может соответствовать прочности исходного материала.

Необходимость тщательной очистки

Капиллярное действие и металлургическая связь могут происходить только на идеально чистых поверхностях. Любые поверхностные загрязнения — такие как масло, смазка или даже естественные оксидные слои — помешают присадочному металлу «смачивать» поверхности и проникать в соединение.

Это требует строгой, часто многоступенчатой, процедуры очистки перед сборкой, что добавляет время и сложность производственному процессу.

Коррозионные остатки флюса

Многие процессы пайки, особенно для таких материалов, как алюминий, требуют химического флюса для удаления поверхностных оксидов и обеспечения сцепления присадочного материала. Эти флюсующие агенты часто являются высококоррозионными.

Если какие-либо остатки флюса остаются в соединении или не удаляются полностью после пайки, это может привести к коррозии и преждевременному разрушению сборки с течением времени. Это требует дополнительного, тщательного этапа очистки после пайки.

Принятие правильного решения для вашей цели

Чтобы определить, подходит ли пайка, необходимо взвесить ее недостатки по сравнению с конкретными требованиями вашего применения.

- Если ваш основной акцент — максимальная прочность соединения: Рассмотрите сварку, поскольку она напрямую сплавляет основные металлы и обычно создает более прочное и монолитное соединение.

- Если вы соединяете термочувствительные или предварительно закаленные компоненты: Тщательно оцените, не приведет ли температура пайки к недопустимому размягчению или повреждению ваших материалов; лучше подойдет низкотемпературный процесс, такой как лужение или использование клея.

- Если вам нужно соединять разнородные материалы с высокой точностью: Пайка может быть отличным выбором, но вы должны тщательно спроектировать соединение, чтобы учесть напряжения от теплового расширения.

- Если ваша конструкция предполагает большие допуски или большие зазоры: Пайка не подходит; сварка или механические крепежные элементы лучше справляются с этими условиями.

Понимание этих присущих ограничений — первый шаг к эффективному использованию пайки в тех областях, где она действительно превосходит.

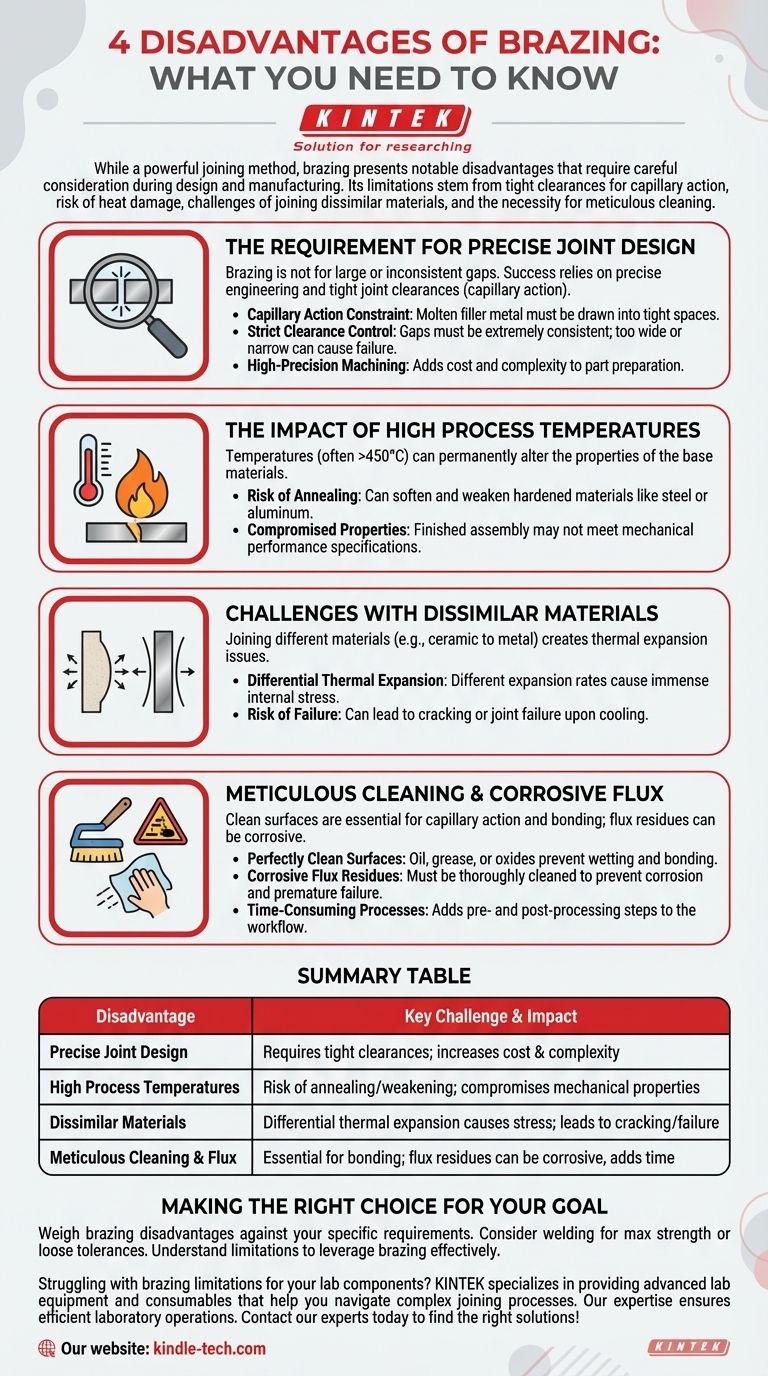

Сводная таблица:

| Недостаток | Ключевая проблема | Влияние на производство |

|---|---|---|

| Точное проектирование соединения | Требует плотных, постоянных зазоров для капиллярного действия | Увеличивает стоимость и сложность подготовки деталей |

| Высокие рабочие температуры | Риск отжига и ослабления основных материалов | Может нарушить механические свойства готовой сборки |

| Разнородные материалы | Дифференциальное тепловое расширение вызывает напряжение | Может привести к растрескиванию или разрушению соединения при охлаждении |

| Тщательная очистка и флюс | Необходимы для правильного сцепления; остатки флюса могут быть коррозионными | Добавляет трудоемкие этапы предварительной и постобработки |

Сталкиваетесь с ограничениями пайки при работе с лабораторными компонентами? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, которые помогут вам справиться со сложными процессами соединения. Наш опыт гарантирует, что ваши лабораторные операции будут эффективными, а с вашими материалами будут обращаться точно. Свяжитесь с нашими экспертами сегодня, чтобы найти правильные решения для ваших конкретных лабораторных нужд!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Проводящая композитная керамика из нитрида бора для передовых применений

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Керамическая пластина из нитрида бора (BN)

- Термически испаренная вольфрамовая проволока для высокотемпературных применений

Люди также спрашивают

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях